Pengoperasian TP

Organisasi operasi teknis. Keandalan pekerjaan TP tergantung pada kualitas pekerjaan desain dan konstruksi dan instalasi, pada tingkat pekerjaannya, yang harus dilakukan sepenuhnya sesuai dengan pedoman dan materi pelatihan yang ada.

Organisasi operasi teknis. Keandalan pekerjaan TP tergantung pada kualitas pekerjaan desain dan konstruksi dan instalasi, pada tingkat pekerjaannya, yang harus dilakukan sepenuhnya sesuai dengan pedoman dan materi pelatihan yang ada.

Operasi teknis TP yang benar memastikan perawatan dan pencegahan yang tepat waktu dan berkualitas tinggi.

Pekerjaan pemeliharaan dan pencegahan dilakukan untuk mencegah terjadinya dan menghilangkan kerusakan dan cacat individu yang terjadi selama operasi. Ruang lingkup pekerjaan ini meliputi inspeksi sistem, pengukuran preventif dan pemeriksaan TP.

Inspeksi TP terjadwal dilakukan pada siang hari sesuai dengan jadwal yang disetujui oleh chief engineer perusahaan, tetapi setidaknya sekali setiap 6 bulan.

Pemeriksaan darurat TP dilakukan setelah gangguan darurat saluran listrik, selama peralatan kelebihan beban, perubahan cuaca yang tiba-tiba dan fenomena alam (salju basah, es, badai petir, angin topan, dll.); pemeriksaan tersebut dilakukan setiap saat.

Tinjauan kontrol TP yang diproduksi oleh tenaga teknik dan teknis setidaknya setahun sekali... Biasanya digabungkan dengan pemeriksaan perangkat proteksi petir, penerimaan objek untuk operasi dalam kondisi musim dingin, dengan maksud ke VL 6-10 atau 0,4 kV, dll. Pada saat yang sama, ruang lingkup perbaikan gardu transformator untuk tahun berikutnya ditentukan.

Pencegahan PPR terencana dibagi menjadi saat ini dan dasar. Diproduksi untuk mempertahankan TP dalam kondisi yang secara teknis baik, memastikan operasi jangka panjang yang andal dan ekonomis dengan memulihkan dan mengganti elemen dan suku cadang yang aus.

Dengan perbaikan TP saat ini setiap tiga hingga empat tahun sekali, semua pekerjaan dilakukan untuk memastikan pengoperasian normal di antara perbaikan besar.

Dalam kasus yang tidak mengalami penundaan sebelum perbaikan besar berikutnya, perbaikan selektif preventif dilakukan dengan satu penggantian elemen individu dan bagian TP. Pekerjaan biasanya dilakukan oleh personel operasional operasional, didukung oleh penilaian limbah operasional.

Perbaikan utama TP dilakukan setiap enam hingga sepuluh tahun sekali untuk mempertahankan atau mengembalikan kondisi kerja awal TP. Elemen dan suku cadang yang aus diperbaiki atau diganti dengan yang lebih tahan lama dan ekonomis untuk meningkatkan kinerja peralatan TP. Pada saat yang sama, selama perombakan, revisi lengkap peralatan TP dilakukan dengan inspeksi terperinci, pengukuran dan pengujian yang diperlukan, dengan menghilangkan kekurangan dan cacat yang terungkap.

Pekerjaan dilakukan oleh personel perbaikan khusus dari area jaringan, yang dipertahankan dengan mengorbankan dana penyusutan yang disediakan untuk perbaikan besar.Persiapan TP untuk diperbaiki, penerimaan perbaikan dan commissioning ini dilakukan oleh staf operasional operasional wilayah jaringan.

Bergantung pada kondisi struktur dan peralatan gardu induk, yang ditetapkan melalui inspeksi, pengukuran pencegahan, dan inspeksi, waktu perbaikan dapat diubah dengan izin manajemen sistem tenaga. Perbaikan darurat-restoratif dilakukan ketika ada kebutuhan di luar perbaikan terencana yang disetujui.

Untuk penggunaan mekanisasi yang ada secara lebih efisien dan pelaksanaan pekerjaan yang lebih baik dalam waktu sesingkat mungkin, pengukuran preventif dan perbaikan besar di TP direkomendasikan dalam beberapa kasus untuk dilakukan secara terpusat oleh pasukan personel khusus (laboratorium , bengkel, dll.) dari perusahaan jaringan listrik.

Organisasi normal pengoperasian TP menyediakan pemeliharaan sistematis dokumentasi teknis yang mencirikan peralatan listrik dan kondisinya, serta perencanaan dan pelaporan pelaksanaan pekerjaan pencegahan dan perbaikan di TP. Daftar dokumentasi teknis, isinya (formulir) dan prosedur pemeliharaan dibuat dan disetujui oleh manajemen sistem tenaga.

Salah satu dokumen teknis utama adalah kartu perbaikan paspor TP dan kartu perbaikan paspor trafo yang dipasang di TP ini.

Kartu perbaikan paspor TP mencerminkan semua data teknis dan desain untuk peralatan yang dipasang, untuk perbaikan dan rekonstruksi yang dilakukan.Ini menunjukkan nomor inventaris, jenis dan lokasi instalasi TP, nama organisasi desain dan instalasi, tanggal commissioning TP.

Diagram satu baris listrik dari TP digambar di paspor dengan indikasi terperinci dari parameter peralatan HV dan LV yang terpasang, busbar, perangkat proteksi petir, alat pengukur listrik, dll.; nama saluran umpan dan koneksi pengguna juga ditunjukkan.

Gambar rencana dan bagian gardu transformator, yang menunjukkan dimensi utama dan bahan konstruksi, dengan penerapan loop bumi (untuk gardu trafo tiang dan KTP, bagian tidak diperlukan). Kartu paspor mencatat tanggal dan hasil inspeksi perangkat proteksi petir, pengukuran resistansi loop pentanahan, data tentang perbaikan dan uji pencegahan peralatan dan perbaikan struktur TP.

Di sisi depan kartu perbaikan paspor transformator daya (atau pada formulir pabrik) data teknis utamanya ditunjukkan: inventaris dan nomor seri, jenis, diagram dan kelompok koneksi, tahun pembuatan dan commissioning, daya dalam kilovolt- ampere , nilai arus dan tegangan pada sisi HV dan LV, tegangan x. NS. dan k. z., massa transformator, massa oli, dimensi. Paspor juga berisi informasi tentang alasan pelepasan dan tempat baru pemasangan trafo, informasi tentang pemasangan, pelepasan dan pemuatan ulang filter termosiphon dan posisi sakelar.

Tanggal dan alasan perbaikan, volume pekerjaan yang dilakukan, hasil pengujian dan pengukuran, serta cacat yang terdeteksi dan tidak diperbaiki, catatan tentang pengoperasian peralatan TP dan trafo ditunjukkan dalam kartu paspor TP dan transformator. Informasi ini dimasukkan ke dalam formulir paspor yang relevan selambat-lambatnya 5 hari setelah penyelesaian pekerjaan berdasarkan tindakan dan protokol. Paspor atau formulir trafo disimpan bersama dengan paspor TP tempat pemasangannya. Dengan setiap pergerakan trafo, paspor dipindahkan bersama dengan trafo.

Untuk menentukan kemungkinan menghubungkan konsumen baru dan kebutuhan untuk mengganti trafo dan peralatan TP, disarankan untuk menyimpan daftar konsumen dan pengukuran arus dan tegangan di TP untuk area TP (bagian). Catatan log untuk setiap TP hasil pengukuran arus beban semua sambungan LV, total beban trafo dan ketidakrataannya secara fase, serta nilai tegangan busbar TP. Pengukuran dilakukan pada sisi 0,4 kV 2-3 kali setahun pada waktu dan hari yang berbeda.

Pelaporan akuntansi TA yang terkonsolidasi untuk zona (bagian) disimpan dalam jurnal akuntansi TA. Log ini menunjukkan nomor inventaris dan jenis gardu trafo, tempat pemasangan, nama dan nomor saluran suplai 6-10 kV dan sumber listrik (gardu induk 35-110 kV), data trafo (nomornya di trafo) gardu induk, daya masing-masing dalam kilovolt-ampere, tegangan dalam kilovolt dan arus dalam ampere).

Direkomendasikan untuk menyimpan daftar cacat, daftar cacat, dan jadwal gabungan tahunan perbaikan dan pekerjaan pencegahan dari dokumentasi utama. Lembar cacat adalah dokumen utama dalam inspeksi TP dan dikeluarkan untuk teknisi listrik oleh master, yang menunjukkan ruang lingkup inspeksi Dalam lembar tersebut, tukang listrik menunjukkan nomor TP, tanggal pemeriksaan, semua cacat dan kekurangan yang teridentifikasi selama pemeriksaan dan membubuhkan tanda tangannya. Di akhir pemeriksaan, lembaran tersebut dikembalikan ke kapten, yang memeriksanya dan menetapkan tenggat waktu untuk menghilangkan cacat tersebut. Setelah menghilangkan cacat, catatan dibuat pada lembaran, tanggal dan tanda tangan pembuat karya ditempatkan.

Daftar cacat disusun oleh master area TP (bagian) berdasarkan lembar cacat, laporan pengujian, dll. Bahan dan peralatan. Deklarasi tersebut disampaikan kepada jaringan untuk triwulan sampai akhir tahun dan digunakan untuk merencanakan pekerjaan perbaikan tahun berikutnya.

Jadwal perbaikan dan pemeliharaan tahunan disusun dengan perincian per kuartal dalam konteks setiap zona (bagian) master TP dan dikonsolidasikan untuk zona jaringan dengan perincian volume pekerjaan utama.

Jadwal gabungan berisi tiga jenis pekerjaan: perbaikan dasar dan berkelanjutan, pekerjaan pencegahan dengan daftar pekerjaan yang dilakukan untuk setiap jenis.Selama perbaikan besar, misalnya penggantian trafo, perbaikan alat ukur, konstruksi bagian gardu trafo, dll; selama perbaikan rutin, perbaikan lengkap TP dengan pengukuran pencegahan dilakukan, selama pekerjaan pencegahan - pemeriksaan TP, pembersihan insulasi, pengukuran beban dan voltase, pengambilan sampel oli, penggantian gel silika, dll.

Saat menyusun jadwal, rencana multi-tahun untuk perbaikan kompleks diambil sebagai dasar, dengan mempertimbangkan kecepatan periodisitas perbaikan dan pengujian, daftar cacat, keadaan TP yang sebenarnya, sifat pekerjaan pengguna utama dan jumlah pendanaan. Saat pekerjaan berlangsung, jadwal ditandai setiap bulan oleh master dan teknisi dokumentasi.

Untuk melakukan perbaikan yang diperlukan dalam kasus darurat, serta untuk mengganti peralatan yang diambil untuk perbaikan besar, di perusahaan jaringan dan wilayah, komposisi peralatan dan bahan darurat dan perbaikan dibuat. Nomenklatur dan jumlah cadangan ini ditentukan menurut kondisi setempat oleh manajemen perusahaan transmisi tenaga dan sistem tenaga.

Pengoperasian transformator terdiri dari pemantauan sistematis terhadap bebannya, suhu oli, dan levelnya di expander. Pada beban pengenal transformator yang didinginkan dengan minyak alami, suhu lapisan atas minyak, menurut PTE, tidak boleh melebihi 95 ° C.

Suhu pemanasan belitannya pada saat yang sama mencapai 105 ° C, karena perbedaan suhu dari belitan ke lapisan atas minyak kira-kira 10 ° C, tetapi harus diingat bahwa pada beban nominal suhu maksimum di tempat kumparan terpanas akan 30 — 35 ° C lebih tinggi daripada di lapisan atas minyak. Temperatur oli di lapisan bawah selalu lebih rendah daripada di lapisan atas; jadi, pada suhu oli di lapisan atas 80 ° C, di bagian bawah akan menjadi 30-35 ° C, dan di tengah tangki transformator - 65-70 ° C.

Diketahui bahwa dengan perubahan beban trafo, suhu oli naik atau turun jauh lebih lambat daripada suhu belitan. Oleh karena itu, pembacaan termometer pengukur suhu oli sebenarnya mencerminkan perubahan suhu belitan dengan penundaan beberapa jam.

Yang lebih penting untuk operasi jangka panjang normal transformator adalah suhu udara di sekitarnya. Di Rusia tengah, bervariasi dari -35 hingga + 35 ° C. Dalam hal ini, suhu oli di trafo dapat melebihi suhu lingkungan maksimum hingga 60 ° C, dan trafo di area ini dapat bekerja dengan daya pengenal yang ditunjukkan pada piring mereka. Ketika suhu udara lebih dari 35 ° C (tetapi tidak lebih tinggi dari 45 ° C), beban trafo harus dikurangi pada tingkat 1% dari daya pengenalnya untuk setiap derajat kelebihan suhu udara .

Mode operasi transformator ditentukan oleh nilai arus beban, tegangan di sisi belitan primer, dan suhu lapisan atas oli.

Menurut persyaratan PUE, perlu untuk secara berkala memeriksa tegangan di jaringan dan beban pada transformator, total dan masing-masing fase, sesuai dengan jadwal periode beban maksimum dan minimum untuk mengidentifikasinya. penyimpangan. Tegangan yang disuplai ke transformator step-down tidak boleh melebihi lebih dari 5% nilai tegangan yang sesuai dengan cabang belitan HV ini.

Sebagai aturan, trafo tidak boleh dibebani melebihi daya pengenal. Namun, trafo TP tidak selalu dibebankan secara seragam ke daya pengenal baik siang hari maupun sepanjang tahun. Dalam hal ini, kelebihan beban transformator karena kapasitasnya yang kurang dimanfaatkan selama periode kekurangan beban diperbolehkan.

Beban, misalnya, TP pedesaan sering berfluktuasi dari 15 hingga 100% pada siang hari, dan durasi maksimumnya terkadang tidak melebihi 1-2 jam. hanya 40-60%. Mengingat karakteristik ini, di musim dingin transformator dapat dibebani tambahan dengan laju 1% dari daya pengenalnya hingga 1% dari kekurangannya di musim panas, tetapi tidak lebih dari 15%. Total beban musim dingin jangka panjang karena beban harian dan musim panas diperbolehkan hingga 30% dari daya pengenal trafo yang beroperasi di luar ruangan dan hingga 20% di dalam ruangan.

Pada akhir kelebihan beban, suhu panas berlebih dari masing-masing bagian transformator tidak boleh melebihi batas yang diizinkan. Overload yang diizinkan dan durasinya untuk transformator terendam oli dapat dipastikan dari kurva pembawa beban.

Selain kelebihan beban yang ditentukan, kelebihan beban jangka pendek dalam mode darurat diperbolehkan untuk trafo yang sebelumnya dibongkar dalam operasi. Kelebihan beban darurat, terlepas dari durasi dan nilai beban sebelumnya dan suhu lingkungan, diperbolehkan dalam batas berikut:

Kelebihan beban tetapi arus,% ke nominal 30 45 60 75 100 200 Durasi kelebihan beban, min 120 80 45 20 10 1,5

Pemerataan beban pada fase juga penting. Beban yang tidak rata menyebabkan pemanasan tambahan pada belitan oli dan transformator, yang menyebabkan penuaan dini pada belitan dan insulasi oli serta dapat merusak transformator.

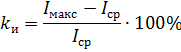

Selain itu, hal ini menciptakan asimetri tegangan fasa, yang dapat menyebabkan kerusakan pada pantograf konsumen yang terhubung antara konduktor fasa dan netral. Tingkat ketidakseimbangan beban fase transformator pada sisi 380/220 V tidak boleh melebihi 10%. Tingkat atau koefisien ketidakteraturan ki ditentukan oleh rumus

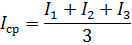

di mana Imax adalah nilai arus dalam fase beban maksimum, A; Iav - nilai rata-rata aritmatika dari arus semua fase pada waktu yang sama, A:

Beban total diperiksa, distribusi beban level tegangan berdasarkan fase dilakukan setidaknya setahun sekali pada hari-hari biasa selama periode beban maksimum dan minimum transformator pada sisi tegangan sekunder. Pemeriksaan darurat dilakukan ketika terjadi perubahan beban yang signifikan (koneksi pengguna baru atau peningkatan kapasitas yang sudah ada, dll.).Nilai beban fasa diukur pada sisi 0,4 kV dengan clamp meter dengan skala ammeter 5 sampai 1000 A, dan level tegangan dengan dial voltmeter dengan skala sampai 600 V.