Dukungan pengoperasian sumber dan jaringan saat ini

Saat bekerja dengan peralatan listrik di pembangkit listrik dan gardu induk, sangat penting untuk menjaga sumber arus kerja, terutama baterai isi ulang. Keandalan pekerjaan mereka sangat bergantung pada kondisi tempat baterai ditempatkan dan pada penerapan yang sistematis dan ketat dari semua aturan untuk pekerjaan mereka.

Saat bekerja dengan peralatan listrik di pembangkit listrik dan gardu induk, sangat penting untuk menjaga sumber arus kerja, terutama baterai isi ulang. Keandalan pekerjaan mereka sangat bergantung pada kondisi tempat baterai ditempatkan dan pada penerapan yang sistematis dan ketat dari semua aturan untuk pekerjaan mereka.

Di ruang penyimpanan (dalam baterai penyimpanan), suhu harus dijaga minimal + 10 ° C, dan di gardu induk tanpa beban konstan minimal + 5 ° C, operasi pasokan dan ventilasi pembuangan serta kebersihan harus dipantau.

Untuk mencegah ledakan (selama pengoperasian baterai, pelepasan hidrogen yang signifikan dimungkinkan), merokok dan menyalakan api, menggunakan obor tiup dan pengelasan di ruang baterai tidak diperbolehkan. Perangkat pemanas tidak boleh memiliki koneksi bergelang. Ventilasi harus menyala saat baterai sedang diisi.

Ruang baterai harus selalu berisi larutan soda 5% jika terjadi pembakaran asam dan larutan asam borat 10% saat bekerja dengan alkali.

Untuk menghindari menjenuhkan udara di kompartemen baterai dengan asap asam sulfat, stoples ditutup dengan pelat kaca. Uap asam sulfat terkonsentrasi di permukaan bawah pelat dan mengalir kembali ke bejana.

Kacamata buram digunakan untuk melindungi baterai dari sinar matahari langsung. Dinding, langit-langit, dan semua bagian logam dicat dengan cat tahan asam. Bagian kabel yang tidak dicat dilumasi dengan petroleum jelly. Baterai harus dilengkapi dengan pakaian pelindung (sepatu bot dan sarung tangan karet, celemek karet, pakaian wol atau katun tahan asam), kaca mata, lampu baterai, atau senter bersegel.

Dalam proses pengisian, elemen lagging dan korsleting pada pelat terungkap - karena pelepasan gasnya yang lemah dan kerapatan elektrolit yang rendah, yang seiring dengan berjalannya muatan akan meningkat secara seragam di setiap elemen menjadi 1,21 g / cm3. Akhir pengisian ditandai dengan sejumlah tanda: tegangan dan kerapatan elektrolit setiap sel mencapai nilai tertinggi (masing-masing 2,5-2,75 V dan 1,2-1,21 g / cm3) dan tetap stabil selama 1 jam, intens pembentukan gas (baterai mendidih)) dimulai segera setelah menyalakan arus pengisian.

Saat mengisi daya, suhu elektrolit tidak boleh melebihi 40 ° C. Baterai dengan kapasitas pengisian daya harus selalu dalam keadaan terisi daya. Tegangan dalam sel dalam kondisi normal dipertahankan pada 2,15 ± 0,05 V. Pada pelepasan yang dalam, tegangan dalam sel harus setidaknya 1,9-1,85 V.

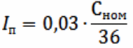

Arus float harus:

di mana Tidur adalah muatan listrik nominal (mode 10 jam) baterai, Ah.

Pada semua aki, air suling dituangkan hanya ke dasar bejana menggunakan gelas atau tabung plastik dengan corong. Panjang tabung dipilih agar pada saat corong diletakkan di tepi bejana, tabung tidak mencapai dasar bejana sejauh 5-7 cm, harus diperhatikan agar air tidak jatuh ke elektrolit. Saat membuat elektrolit, asam sulfat harus dituangkan ke dalam air suling dalam aliran tipis (dan bukan sebaliknya), larutan terus diaduk.

Setidaknya sekali dalam seperempat, voltase sel dan kerapatan elektrolit di lapisan atas dan bawah bejana diukur. Perbedaan kerapatan tidak boleh lebih dari 0,02 g / cm3.

Disarankan minimal 3 bulan sekali. periksa kondisi baterai dengan mengukur voltase pada terminal baterai saat dikosongkan dengan arus maksimum yang diperbolehkan selama 1-2 detik, misalnya saat menghidupkan sakelar terdekat dengan baterai dengan elektromagnet paling kuat. Dalam hal ini, tegangan baterai tidak boleh berkurang lebih dari 0,4 V dari tegangan pada saat sebelum lompatan arus.

Untuk deteksi kerusakan yang tepat waktu, baterai diperiksa secara sistematis: setiap hari oleh operator baterai (di gardu besar) atau oleh tukang listrik yang bertugas (di gardu induk di mana ada staf yang bertugas), 2 kali sebulan oleh kapten departemen kelistrikan atau Kepala Gardu Induk sesuai jadwal pemeriksaan peralatan oleh tim lapangan operasional di Gardu Induk tanpa staf tetap.

Selama inspeksi, mereka memeriksa:

• keutuhan piring dan kadar elektrolit di dalamnya, posisi kaca penutup yang benar, tidak adanya kebocoran, kebersihan piring, rak, dinding dan lantai,

• tidak adanya elemen lagging (biasanya elemen lagging memiliki kerapatan elektrolit yang rendah dan pelepasan gas yang buruk), penyebab lagging paling sering adalah hubungan pendek antar pelat, yang dapat terjadi karena pembentukan sedimen, kehilangan massa aktif, distorsi pelat,

• ketinggian elektrolit (pelat dalam sel harus selalu ditutup dengan elektrolit, yang ketinggiannya dipertahankan 10-15 mm di atas tepi atas pelat), bila ketinggiannya turun, air suling ditambahkan jika kerapatan elektrolit lebih tinggi dari 1,2 g/cm3 atau larutan asam sulfat dengan massa jenis 1,18 g/cm3, jika kurang dari 1,2 g/cm3,

• kurangnya sulfasi (warna putih), distorsi dan korsleting pelat - setidaknya setiap 2-3 bulan sekali, tanda-tanda korsleting adalah tegangan rendah dan kerapatan elektrolit dalam sel dibandingkan dengan yang lain (dengan a korsleting logam, pelat memanas, suhu elektrolit juga naik),

• kurangnya korosi kontak,

• tingkat dan sifat sedimen (pada peralatan gelas), jarak antara tepi bawah lempeng dan sedimen harus paling sedikit 10 mm, dan sedimen harus segera dipindahkan untuk menghindari hubungan arus pendek pada lempeng,

• kemudahan servis sakelar elemen (jika ada), periksa apakah ada korsleting antara kontak yang berdekatan, integritas resistansi yang terpasang pada slide,

• kemudahan servis perangkat pengisian dan pengisian ulang,

• fungsi ventilasi dan pemanas (di musim dingin),

• suhu elektrolit (melalui elemen kontrol).

Secara berkala, minimal sebulan sekali, periksa voltase dan kerapatan elektrolit masing-masing sel. Kondisi insulasi dipantau secara sistematis selama inspeksi.

Kehadiran pengotor dalam elektrolit dapat menyebabkan kerusakan pelat, dan masa pakai serta kapasitas baterai secara langsung bergantung pada kualitas elektrolit. Kotoran yang paling berbahaya adalah besi, klorin, amonia, mangan. Untuk mencegah masuknya kotoran, asam sulfat dan air suling diperiksa di laboratorium kimia. Setidaknya setahun sekali, elektrolit 1/3 dari semua elemen baterai yang berfungsi dianalisis.

Kapasitas baterai diperiksa setiap 1-2 tahun sekali. Untuk melakukan ini, baterai yang terisi daya dilepaskan ke beban yang didistribusikan sebelumnya ke tegangan 1,7-1,8 V, dan kapasitas ditentukan tergantung pada arus dan waktu pengosongan.

Saat memeriksa - setidaknya sebulan sekali - gunakan perangkat berikut: saat mengukur resistansi isolasi - dengan voltmeter dengan resistansi internal minimal 50 kOhm, saat mengukur voltase masing-masing baterai - dengan voltmeter portabel dengan 0-3 V skala, saat mengukur kerapatan dan suhu elektrolit - hidrometer (hidrometer) dengan kisaran pengukuran 1,1 — 1,4 g / cm3 dan kelulusan 0,005 dan termometer dengan kisaran 0-50 ° C.

Perbaikan rutin baterai penyimpanan dilakukan jika perlu setahun sekali, perbaikan besar - tidak lebih awal dari 12-15 tahun.Dalam sejumlah sistem tenaga (Mosenergo, dll.), perbaikan rata-rata dilakukan setiap 2 tahun sekali, di mana kekurangan dan pelanggaran yang teridentifikasi dihilangkan: penggantian pelat dan pemisah, segel antara isolator dan bejana, kondisi jatah dan kontak diperiksa, dilumasi , dan permukaan luar kotak dan rak, menyeka bagian aktif dan isolator, dll.

• pengaturan voltase dan arus sesuai dengan mode pengisian dan pengosongan baterai,

• kontrol pengoperasian perangkat sesuai dengan perangkat yang terpasang dan peralatan pensinyalan,

• penggantian sekering dan lampu yang putus,

• menghilangkan debu dari permukaan luar perangkat,

• kontrol atas pengoperasian kontak relai, kontaktor, dll.

Pekerjaan dengan sumber arus yang diperbaiki (penyearah, catu daya, stabilisator) terdiri dari pemeriksaan eksternal, pembersihan rumah dan peralatan dari debu, identifikasi cacat, pemantauan beban pada perangkat, pemantauan pemanasan dan pendinginan perangkat. Selain itu, beban pada stabilisator feroresonan (C-0.9 dan sejenisnya) harus dipantau, karena pada beban rendah perangkat ini tidak memberikan tegangan keluaran yang stabil.

Mengingat bahwa unit penyearah bukanlah sumber arus operasi yang otonom dan operasinya hanya mungkin jika ada tegangan di sirkuit arus bolak-balik, perhatian khusus selama operasinya diberikan pada kemampuan operasional unit ATS, pemutus sirkuit, kontaktor, relai, dan peralatan lain yang memastikan keandalan penyearah daya AC.

Tugas utama menjalankan sumber kapasitor adalah untuk memastikan bahwa mereka selalu dalam keadaan terisi daya dan siap untuk memastikan pengoperasian pemutus elektromagnet, relai, dan perangkat lain.Untuk melakukan ini, perlu menjaga isolasi kapasitor, daya sirkuit dan item lainnya dalam kondisi yang layak.

Kehilangan daya AC sangat berbahaya untuk sumber kapasitor, karena dalam kasus ini daya habis dengan cepat. Dalam 1,5 menit, muatan kapasitor sangat berkurang sehingga tidak lagi dapat memasok daya ke sirkuit operasi untuk sakelar trip, dll. Kapasitor dari pengisi daya, tetapi juga melepaskannya dengan shunting dengan resistansi 500-1000 ohm.

Pengujian sumber arus operasi kapasitor dilakukan kira-kira setahun sekali, mengukur tingkat tegangan pengisian kapasitor dengan voltmeter resistansi tinggi, selain itu, kemudahan servis dioda diperiksa. Pengisi daya dirancang untuk mengisi daya kapasitor hingga 400 V.

Trafo yang digunakan sebagai sumber AC juga dilayani, demikian pula trafo daya dan instrumen.

Pemeliharaan peralatan ATS, switchboard dan rakitan pemutus, kontaktor, sekering dilakukan dengan cara yang sama seperti pengoperasian peralatan listrik tegangan rendah. Perlu diingat bahwa kerusakan pada sirkuit kontrol dapat menimbulkan konsekuensi serius. Oleh karena itu, perhatian khusus harus diberikan pada keberadaan arus operasi, menyediakan kontrol isolasi dan selektivitas perangkat pelindung dalam rangkaian penyearah arus.

Resistansi isolasi dalam rangkaian arus operasi, biasanya diukur dengan megohmmeter 1000 V, harus dipertahankan pada level minimal 1 megohm.