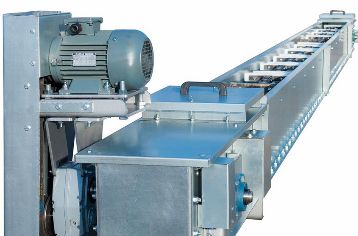

Pilihan penggerak listrik untuk konveyor

Terlepas dari keragaman desain konveyor yang signifikan, saat memilih penggerak listrik, konveyor dapat digabungkan menjadi satu kelompok karakteristik. Pertama-tama, perlu dicatat bahwa karena kondisi teknologi, mekanisme ini biasanya tidak memerlukan kontrol kecepatan.

Terlepas dari keragaman desain konveyor yang signifikan, saat memilih penggerak listrik, konveyor dapat digabungkan menjadi satu kelompok karakteristik. Pertama-tama, perlu dicatat bahwa karena kondisi teknologi, mekanisme ini biasanya tidak memerlukan kontrol kecepatan.

Hanya beberapa konveyor yang menggunakan kontrol kecepatan dangkal dalam kisaran 2:1 untuk mengubah kecepatan operasi. Motor konveyor beroperasi dalam berbagai kondisi lingkungan, dalam banyak kasus di ruangan berdebu, lembab dengan suhu tinggi atau rendah, di luar ruangan, di bengkel dengan lingkungan yang agresif, dll.

Ciri khas konveyor adalah momen resistansi statis yang besar saat diam, yang biasanya melebihi nominal karena berbagai alasan, termasuk pemadatan pelumas di bagian yang bergesekan. Dengan demikian, persyaratan untuk keandalan yang tinggi, kemudahan perawatan, serta peningkatan torsi awal dibebankan pada penggerak listrik konveyor.

Dalam beberapa kasus, persyaratan tambahan muncul untuk memastikan start yang mulus, mencegah selip sabuk, kontrol kecepatan kecil, dan rotasi terkoordinasi dari beberapa penggerak listrik. Semua persyaratan ini cukup dipenuhi oleh motor induksi sangkar-tupai atau rotor fase.

Pemilihan daya motor penggerak konveyor dilakukan dengan metode konvergensi bertahap bersama dengan perhitungan dan pemilihan semua peralatan mekanis. Tahap pertama perhitungan terdiri dari penentuan perkiraan upaya traksi dan tegangan, yang dengannya pemilihan awal tenaga mesin dan pemilihan peralatan mekanis dilakukan. Pada tahap kedua perhitungan, grafik ketergantungan tegangan yang diperbarui dibuat, dengan memperhitungkan kerugian di sepanjang konveyor. Setelah menggambar grafik, tempat pemasangan penggerak listrik dipilih, motor dan peralatan mekanis diperiksa terhadap gaya dan voltase yang dihasilkan.

Sejumlah besar formula diketahui untuk menentukan kira-kira upaya traksi dan ketegangan konveyor, yang diusulkan berdasarkan pengalaman dalam desain dan pengoperasian konveyor. Salah satunya terlihat seperti ini:

di mana T adalah tegangan konveyor, N; F adalah usaha yang harus diatasi oleh motor listrik, N; T0 - prategang, N; Fп adalah usaha karena mengangkat beban, N; ΔF adalah gaya total yang disebabkan oleh gaya gesek pada bagian jalur konveyor, N.

Menurut upaya dan ketegangan pada elemen traksi konveyor, pemilihan awal motor dan peralatan mekanis dilakukan.Rumus untuk menghitung kerugian pada drum, roda gigi, balok, dan elemen peralatan lainnya dapat ditemukan dalam literatur khusus tentang bagian mekanis konveyor.

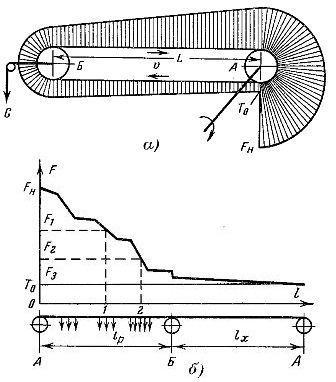

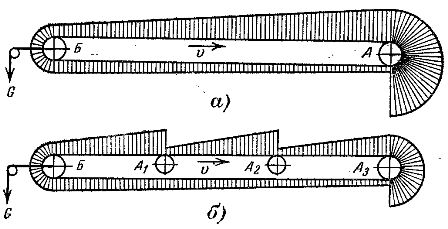

Untuk membuat diagram gaya traksi, jalur konveyor digambar dengan semua tanjakan dan turunan, belokan, stasiun penggerak dan tegangan, blok pemandu, dan drum. Kemudian, jika kita melanjutkan dari bagian konveyor yang paling sedikit memuat, kerugian di setiap elemen diperhitungkan dan tegangan elemen traksi di sepanjang panjang diperoleh. Dalam gambar. 1 menunjukkan diagram gaya traksi konveyor sabuk dan rantai dengan penggerak listrik motor tunggal.

Beras. 1. Diagram gaya traksi pada konveyor sabuk (a) dan rantai (b): a — stasiun penggerak; b - stasiun tegangan.

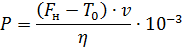

Kekuatan motor penggerak konveyor ditentukan oleh rumus

di sini P — tenaga mesin, kW; FH — gaya pada bagian yang akan datang dari elemen traksi, N; v adalah kecepatan pergerakan elemen traksi, m / s; η — efisiensi mekanisme penggerak.

Dalam desain konveyor sabuk, setelah memplot diagram gaya traksi, lokasi stasiun penggerak di jalur konveyor ditentukan. Penggerak listrik konveyor panjang, misalnya sistem konveyor aliran besar, tidak praktis dilakukan dengan motor tunggal, karena dalam hal ini upaya yang cukup besar dilakukan pada peralatan mekanis yang terletak di dekat stasiun penggerak.

Kelebihan beban pada bagian konveyor yang ditentukan mengarah pada fakta bahwa dimensi bagian mekanis dan terutama elemen traksi meningkat tajam.Untuk mencegah terjadinya gaya traksi yang besar, konveyor digerakkan oleh beberapa stasiun penggerak. Dalam hal ini, gaya dihasilkan pada elemen traksi stasiun penggerak yang sebanding dengan resistansi statis hanya satu bagian, dan elemen traksi tidak mentransfer gaya untuk menggerakkan seluruh konveyor.

Jika ada beberapa stasiun penggerak pada konveyor sabuk, lokasi pemasangannya dipilih sesuai dengan diagram gaya traksi, sehingga gaya traksi motor dari beberapa stasiun kira-kira sama dengan gaya penggerak listrik motor tunggal ( Gambar 2).

Beras. 2. Skema gaya tarik konveyor sabuk: a — dengan penggerak listrik satu motor; b — dengan penggerak listrik multi-motor.

Namun, harus diperhitungkan bahwa untuk pemilihan akhir daya motor stasiun penggerak, perlu dibuat diagram gaya traksi yang diperbarui untuk setiap cabang. Penyempurnaan ini disebabkan oleh fakta bahwa jumlah upaya semua bagian mungkin tidak sama dengan gaya dengan penggerak motor tunggal, yang ditentukan oleh pengurangan bagian elemen traksi dan pengurangan kerugian gesekan yang sesuai. dengan penggerak multi motor.

Perhatikan bahwa untuk konveyor sabuk besar, di mana tenaga motor mencapai puluhan dan ratusan kilowatt, panjang rute antara stasiun penggerak paling sering sekitar 100-200 m Perlu dicatat bahwa integrasi struktural stasiun penggerak di konveyor adalah terkait dengan kesulitan tertentu, terutama untuk konveyor sabuk ... Oleh karena itu, tempat paling nyaman untuk pemasangannya adalah titik akhir rute.Di beberapa perusahaan, panjang konveyor tanpa bagian mencapai 1000-1500 m.

Pemasangan beberapa stasiun penggerak pada konveyor sabuk biasanya mengarah pada peningkatan kinerja penggerak listrik multi-motor dibandingkan dengan penggerak tunggal. Ini ditentukan oleh fakta bahwa, misalnya, saat menghidupkan konveyor, mesin dapat bekerja dengan kecepatan diam.

Saat beban bertambah, motor kedua dihidupkan, dan kemudian motor berikutnya. Jika beban berkurang, motor dapat dimatikan sebagian. Sakelar ini menyebabkan pengurangan waktu pengoperasian engine pada beban rendah dan peningkatan kinerjanya. Jika konveyor tersumbat oleh material yang diangkut, peningkatan momen statis karena pemadatan pelumas, dll., dimungkinkan untuk menghidupkan semua motor secara bersamaan untuk menciptakan peningkatan torsi awal.

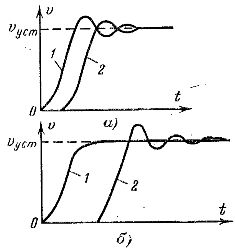

Yang sangat penting saat memilih sistem untuk mengontrol penggerak listrik konveyor sabuk adalah perhitungan yang benar dari deformasi elastis elemen traksi dan percepatan yang mungkin terjadi selama proses transien. Mari kita beralih ke ara. 3, yang menunjukkan grafik perubahan kecepatan pada awal mesin 1 yang akan datang dan berakhirnya 2 cabang strip. Konveyor digerakkan oleh motor sangkar-tupai induksi, torsi statis poros motor diasumsikan konstan.

Sifat perubahan kecepatan di cabang 1 dan 2 konveyor akan sangat bergantung pada panjang sabuk Untuk panjang konveyor kecil, sekitar beberapa puluh meter, grafik perubahan kecepatan cabang 1 dan 2 dari waktu ke waktu akan berdekatan satu sama lain (Gbr. 3, a). Secara alami, dalam hal ini, cabang 2 akan mulai bergerak dengan sedikit kelambatan relatif terhadap cabang 1 karena deformasi elastis pada strip, tetapi kecepatan cabang mendatar cukup cepat, meskipun dengan beberapa fluktuasi.

Situasinya sedikit berbeda saat menjalankan konveyor dengan sabuk panjang, sekitar ratusan meter. Dalam hal ini, start dari lokasi cabang keluar 2 konveyor dapat dimulai setelah motor penggerak mencapai kecepatan konstan (Gbr. 3, b). Pada konveyor sabuk panjang, penundaan dapat diamati pada awal pergerakan bagian sabuk pada jarak 70-100 m dari cabang masuk dengan kecepatan mesin konstan. Dalam hal ini, ketegangan elastis tambahan dibuat di sabuk dan gaya traksi diterapkan ke bagian sabuk berikut dengan tendangan.

Saat semua bagian konveyor mencapai kecepatan tetap, tegangan elastis sabuk berkurang. Pengembalian energi yang tersimpan dapat menyebabkan peningkatan kecepatan sabuk dibandingkan dengan yang diam dan osilasinya (Gbr. 3, b). Sifat transien elemen traksi seperti itu sangat tidak diinginkan, karena menyebabkan peningkatan keausan sabuk, dan dalam beberapa kasus robek.

Keadaan ini mengarah pada fakta bahwa karena sifat proses penyalaan dan proses sementara lainnya dalam penggerak listrik konveyor sabuk, persyaratan ketat ditetapkan untuk membatasi percepatan sistem. Kepuasan mereka mengarah pada komplikasi tertentu dari penggerak listrik: panel kontrol multi-level untuk motor asinkron dengan rotor fase, beban tambahan, perangkat start, dll.

Beras. 3. Diagram kecepatan dari berbagai bagian konveyor sabuk saat startup.

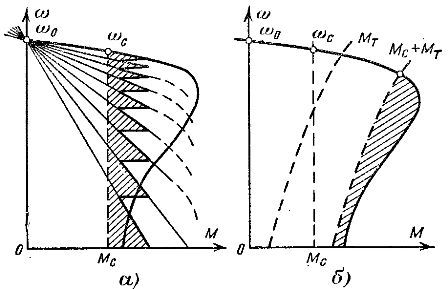

Cara paling sederhana untuk membatasi akselerasi pada penggerak listrik konveyor sabuk saat start-up adalah kontrol rheostat (Gbr. 4, a). Transisi dari satu karakteristik awal ke karakteristik lainnya memastikan akselerasi sistem yang mulus. Solusi serupa untuk masalah ini sering digunakan pada konveyor sabuk, tetapi mengarah pada peningkatan yang signifikan dalam ukuran panel kontrol dan start rheostat.

Dalam beberapa kasus, lebih bijaksana untuk membatasi akselerasi sistem penggerak listrik dengan pengereman tambahan poros motor selama penyalaan, karena penciptaan torsi pengereman tambahan MT mengurangi torsi dinamis (Gbr. 4, b). Seperti dapat dilihat dari grafik, akselerasi sistem secara artifisial berkurang karena perlambatan, akibatnya fluktuasi kecepatan di cabang saluran masuk dan keluar konveyor berkurang. Di akhir start, sumber torsi pengereman tambahan harus diputuskan dari poros motor.

Beras. 4. Untuk metode memulai konveyor sabuk.

Mari kita perhatikan secara sepintas bahwa batasan akselerasi pada sistem penggerak listrik dapat dicapai dengan menggunakan kedua metode tersebut secara bersamaan, misalnya rheostat dimulai dengan menghubungkan sumber torsi pengereman tambahan. Metode ini digunakan pada konveyor satu bagian yang panjang di mana biaya sabuk menentukan sebagian besar biaya modal seluruh instalasi.

Awal yang mulus dari sistem dengan pembuatan beban buatan pada poros secara praktis dilakukan dengan menggunakan rem sepatu konvensional dengan kontrol listrik atau hidrolik, menghubungkan kopling induksi atau gesekan ke poros motor, menggunakan mesin pengereman tambahan, dll. rangkaian stator.

Kami juga mencatat bahwa masalah membatasi akselerasi di sabuk konveyor dapat dicapai dengan cara lain, misalnya, menggunakan sistem penggerak stator putar dua motor, sistem motor sangkar-tupai multi-kecepatan, penggerak listrik asinkron dengan kontrol thyristor di sirkuit rotor motor dan lain-lain.

Perlu dicatat bahwa motor penggerak untuk konveyor rantai harus ditempatkan, sebagai aturan, setelah bagian dengan beban terbesar, yaitu. bagian rute dengan banyak muatan dan tanjakan dan belokan yang curam.

Biasanya berdasarkan rekomendasi ini, mesin diposisikan pada titik angkat tertinggi. Saat memasang drive, pertimbangkan bahwa bagian trek dengan banyak tikungan harus memiliki tegangan sesedikit mungkin: ini mengarah pada pengurangan kerugian pada bagian trek yang melengkung.

Penentuan kekuatan motor penggerak konveyor rantai juga dilakukan atas dasar menggambar diagram gaya traksi di sepanjang rute (lihat Gambar 1, b).

Mengetahui tegangan dan gaya pada bagian yang akan datang dari elemen traksi sesuai dengan diagram, serta kecepatan gerakan, kekuatan penggerak listrik dapat dihitung dengan rumus.

Konveyor rantai, meskipun rutenya cukup panjang, karena kecepatannya yang relatif rendah, misalnya di perusahaan pembuat mesin, paling sering bekerja dengan satu motor penggerak dengan daya yang relatif rendah (beberapa kilowatt). Namun, di pabrik yang sama, terdapat instalasi konveyor yang lebih bertenaga dengan unit traksi rantai yang menggunakan beberapa motor penggerak. Sistem penggerak elektrik ini memiliki sejumlah ciri khas.

Dalam penggerak konveyor rantai multi-motor, rotor motor pada kesetimbangan akan memiliki kecepatan yang sama karena mereka terhubung secara mekanis melalui elemen traksi. Dalam mode transien, kecepatan rotor mungkin sedikit berbeda karena deformasi elastis elemen traksi.

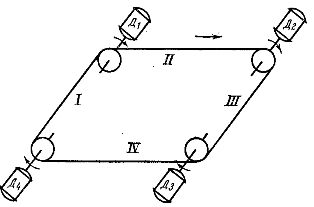

Karena adanya sambungan mekanis antara rotor mesin konveyor multi-motor, tekanan tambahan muncul pada elemen traksi, karena beban yang berbeda pada cabang. Sifat dari tekanan ini dapat dijelaskan dengan mempertimbangkan diagram pipa yang ditunjukkan pada Gambar. 5. Dengan beban yang sama pada pembagi konveyor, keempat motor jika karakteristiknya sama akan memiliki kecepatan dan beban yang sama.

Beras. 5. Skema konveyor multi-motor.

Peningkatan beban pada cabang I akan mengarah pada fakta bahwa, pertama-tama, kecepatan motor D1 akan berkurang, dan kecepatan motor D2, D3 dan D4 akan tetap konstan. Dengan demikian, motor D2 akan berputar dengan kecepatan lebih besar dari motor D1 dan akan menimbulkan tegangan tambahan di cabang II dan kemudian I.

Tegangan pada cabang II akan menyebabkan beberapa bongkar motor D1 dan meningkatkan kecepatannya. Gambaran yang sama akan terjadi pada cabang II karena motor D3 akan mengambil sebagian beban dari cabang II konveyor. Secara bertahap, kecepatan dan beban mesin disamakan, tetapi tekanan tambahan dibuat pada elemen traksi.

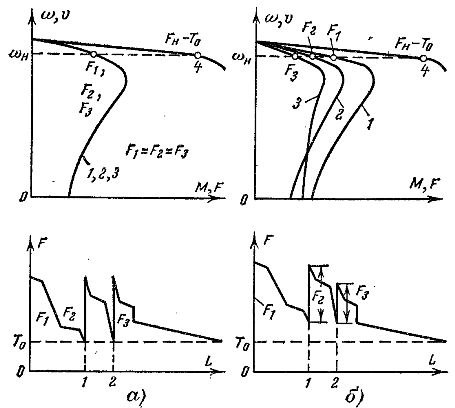

Saat memilih penggerak rantai multi-motor, diagram gaya traksi diplot dengan cara yang sama seperti untuk motor tunggal. Penggerak listrik harus memberikan gaya traksi maksimum yang diperlukan untuk mengatasi hambatan pergerakan konveyor. Dalam gambar. 1, b menunjukkan diagram gaya traksi pada elemen traksi konveyor, yang memungkinkan untuk menguraikan tempat pemasangan stasiun penggerak.

Jika, misalnya, kami menetapkan syarat bahwa jumlah stasiun penggerak adalah tiga dan semua mesin harus memberikan gaya traksi yang sama, maka mesin harus dipasang di lokasi yang ditandai dengan titik 0 dan pada jarak 0 -1 dan 0- 2 darinya, masing-masing (Gbr. 6, a) Selama pengoperasian konveyor, dalam hal pencocokan lengkap karakteristik mekanis motor, masing-masing menghasilkan gaya traksi yang kira-kira sama (Fn — T0) / 3 .

Beras. 6. Grafik distribusi beban pada elemen traksi rantai konveyor.

Penggunaan penggerak multi-motor pada konveyor rantai secara signifikan mengurangi beban pada elemen traksi, sehingga peralatan mekanis dapat dipilih dengan lebih ringan. Jumlah stasiun penggerak yang optimal pada konveyor dipilih melalui perbandingan opsi secara teknis dan ekonomis, yang memperhitungkan biaya penggerak listrik dan peralatan mekanis.

Jika karakteristik mesin sedikit berbeda, setiap mesin dapat menghasilkan gaya traksi yang berbeda dari yang diperhitungkan. Dalam gambar. 6a menunjukkan karakteristik mekanis dari tiga mesin dengan tenaga yang sama, dengan parameter yang sama, dan pada gambar. 6, b — karakteristik mesin dengan parameter berbeda. Kekuatan yang akan dihasilkan oleh mesin ditemukan dengan membangun karakteristik umum 4.

Karena rotor semua motor konveyor terhubung erat ke elemen traksi, kecepatannya sesuai dengan kecepatan rantai, dan gaya totalnya sama dengan (Fa — T0). Daya dorong masing-masing mesin dapat dengan mudah diperoleh dengan menggambar garis horizontal yang sesuai dengan kecepatan pengenal dan karakteristik penyeberangan 1, 2, 3 dan 4.

Dalam gambar. 6, a dan b, selain karakteristik mekanis mesin, diagram gaya traksi juga ditampilkan. Pada elemen traksi, dengan karakteristik motor yang berbeda, tegangan tambahan dapat dibuat karena perbedaan gaya traksi yang dikembangkan oleh motor konveyor.

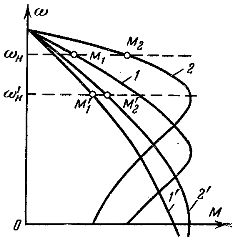

Saat memilih motor stasiun penggerak konveyor, karakteristiknya harus diperiksa dan, jika memungkinkan, kecocokan yang lengkap harus dicapai.Berdasarkan kondisi ini, disarankan untuk menggunakan motor asinkron dengan rotor belitan, di mana pencocokan karakteristik dapat dicapai dengan memasukkan resistansi tambahan pada rangkaian rotor.

Dalam gambar. 7 menunjukkan karakteristik mekanis dari penggerak konveyor listrik dua motor. Karakteristik 1 dan 2 alami, masing-masing karakteristik 1 'dan 2' diperoleh dengan resistansi tambahan yang dimasukkan ke dalam rangkaian rotor motor. Torsi total dan gaya traksi yang dikembangkan oleh mesin akan sama untuk karakteristik hard 1, 2 dan soft 1', 2'. Namun, beban antar mesin didistribusikan lebih baik dengan karakteristik lunak.

Beras. 7. Distribusi beban antara motor konveyor dengan karakteristik kekakuan yang berbeda.

Saat merancang peralatan mekanis, harus diperhitungkan bahwa kecepatan konveyor berkurang dengan pelunakan karakteristik motor, dan untuk mempertahankan kecepatan nominal konveyor yang konstan, rasio roda gigi perlu diubah. gearbox. Dalam praktiknya, disarankan untuk memasukkan resistansi tambahan di sirkuit rotor motor konveyor dengan tidak lebih dari 30% dari resistansi nominal rotor. Dalam hal ini, tenaga mesin harus meningkat kira-kira 1 / (1 —s) kali. Ketika motor asinkron sangkar-tupai dipasang pada konveyor, motor tersebut harus dipilih dengan peningkatan slip.