Kabel dan kabel tahan panas dan tahan api, insulasi yang tidak mudah terbakar

Tidak mungkin membayangkan dunia modern tanpa komunikasi kabel dan kabel, yang volumenya terus tumbuh dan berkembang. Kepadatan kabel listrik yang tinggi di berbagai kondisi isolasi kabel yang tidak selalu ideal meningkatkan risiko kebakaran. Misalnya, setiap tahun di AS akibat kebakaran yang disebabkan oleh kabel yang terbakar, perekonomian negara mengalami kerugian sekitar 6 miliar dolar. Jadi pertanyaan untuk membuat kabel dan kabel tahan api yang andal yang tidak menyebarkan pembakaran menjadi semakin mendesak.

Jadi, keamanan kabel terhadap api ditentukan oleh lima indikator berikut:

Pembakaran yang tidak menjalar

Non-perambatan pembakaran dipahami sebagai kemampuan kabel untuk padam sendiri segera setelah nyala api padam. Indikator ini dapat diukur sepanjang kabel yang rusak akibat kebakaran setelah berakhirnya nyala api.

Kepadatan optik asap

Kepadatan optik spesifik maksimum dari media di ruang selama pembakaran sampel kabel eksperimental mencirikan tingkat karakteristik asap dari jenis kabel ini selama pembakarannya. Parameter ini mencerminkan seberapa cepat asap menyebar di ruangan yang terkena api jika kabel seperti itu dinyalakan. Ini penting untuk menentukan kondisi untuk memadamkan api.

Aktivitas korosi produk outgassing

Semakin tinggi korosif produk outgassing, semakin besar kerusakan akibat kebakaran. Dengan produk pelepasan gas yang sangat korosif, peralatan listrik di ruangan yang tertutup api akan hancur. Secara kuantitatif, parameter ini ditentukan oleh pelepasan: hidrogen klorida, hidrogen bromida, sulfur dioksida, dll. — dari jumlah produk aktif tersebut.

Toksisitas gas

Biasanya, toksisitas emisi gas menyebabkan kecelakaan dan korban jiwa dalam kebakaran. Produk beracun ini terutama: amonia, karbon monoksida, hidrogen sianida, hidrogen sulfida, sulfur dioksida, dll.

Tahan api

Kabel tahan api mempertahankan karakteristiknya di bawah pengaruh nyala api terbuka, indikator ini dihitung dari waktu ke waktu - dari 15 menit hingga 3 jam - selama waktu itu kabel tahan api dapat terus bekerja.

Isolasi kabel dan tahan api

Keselamatan kabel dari api terutama ditentukan oleh bahan insulasi dan lapisan pelindungnya, serta oleh desain kabelnya. Bahan polimer yang digunakan untuk produksi insulasi dicirikan oleh parameter keselamatan kebakaran seperti:

-

Sifat mudah terbakar;

-

indeks oksigen;

-

Koefisien produksi asap;

-

Aktivitas korosi produk outgassing;

-

Toksisitas produk pembakaran.

Sifat mudah terbakar

Menurut GOST 12.1.044-89, bahan mudah terbakar dicirikan, yaitu kemampuannya untuk terbakar. Bahan berbeda: tidak mudah terbakar, sulit terbakar dan mudah terbakar.

Bahan yang tidak mudah terbakar umumnya tidak dapat terbakar di udara. Bahan yang tidak mudah terbakar dapat menyala dengan adanya udara, tetapi setelah sumber api dihilangkan, bahan tersebut tidak dapat terus menyala dengan sendirinya.

Bahan yang mudah terbakar mampu menyala sendiri dan dapat terus menyala setelah sumber api dihilangkan.Yang penting di sini adalah bahwa indikator kuantitatif dari sifat mudah terbakar seringkali tidak sepenuhnya menunjukkan keamanan kabel dari api.

indeks oksigen

Untuk penilaian yang lebih akurat dari sifat mudah terbakar bahan selama pengujian, "indeks oksigen" digunakan, yang sama dengan volume minimum oksigen dalam campuran nitrogen-oksigen, di mana pembakaran yang stabil dari bahan yang diberikan dapat terjadi. tempat. Indeks oksigen kurang dari 21 menunjukkan bahan mudah terbakar, yaitu bahan tersebut dapat terbakar di udara bahkan setelah sumber penyalaan dihilangkan.

Koefisien produksi asap

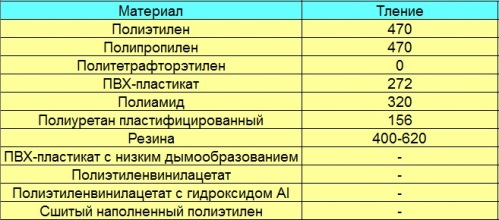

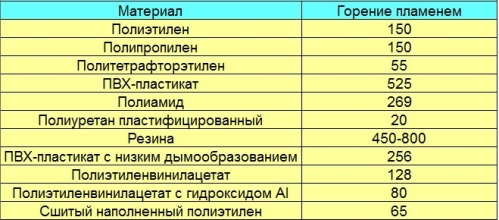

Seperti disebutkan di atas, koefisien asap mencerminkan kerapatan optik asap selama pembakaran bahan di ruang uji atau di dalam ruangan. Parameter ini ditentukan dengan merekam redaman iluminasi secara fotometrik karena lewatnya cahaya melalui ruang yang dipenuhi asap. Biro Standar Nasional AS, misalnya, mendefinisikan dua rasio asap: membara dan menyala. Kepadatan optik asap maksimum ditentukan untuk bahan yang berbeda:

Aktivitas korosi produk outgassing

Menurut kandungan hidrogen klorida, hidrogen bromida, sulfur oksida dan hidrogen fluorida, menurut rekomendasi IEC, sifat korosif produk outgassing dievaluasi. Untuk ini, metode analitik yang diketahui digunakan, ketika sampel dipanaskan dalam ruang bakar hingga suhu 800 ° C selama 20 menit.

Toksisitas produk pembakaran

Melalui jumlah gas beracun yang dilepaskan selama pembakaran, seperti: karbon monoksida, karbon dioksida, hidrogen klorida, hidrogen fluorida, hidrogen bromida, sulfur oksida, nitrogen oksida, dan hidrogen sianida, tingkat toksisitas produk pembakaran dievaluasi saat menguji bahan dipanaskan hingga suhu 800 ° C. Fakta terkenal: terutama di industri kabel, insulasi PVC, karet dan polietilen digunakan untuk insulasi.

Senyawa PVC adalah bahan yang paling tidak mudah terbakar karena struktur kimianya, di mana tidak ada ikatan rangkap dalam molekulnya dan terdapat atom klorin.

Jika terjadi kebakaran, PVC terurai dan melepaskan hidrogen klorida, yang mencegah penyebaran api. Namun saat berinteraksi dengan air atau uap, hidrogen klorida berubah menjadi asam klorida yang sangat korosif. Selain itu, hidrogen klorida berbahaya bagi manusia, sehingga penggunaan PVC dibatasi dalam produksi insulasi kabel tahan api dan tahan api.

Peningkatan ketahanan api dan ketahanan panas

Dengan menambahkan inhibitor ke PVC dimungkinkan untuk meningkatkan ketahanan apinya. Jadi, pengenalan plasticizer fosfat, penghambat api, pengisi — mengurangi sifat mudah terbakar senyawa PVC. Pada saat yang sama, emisi gas jika terjadi kebakaran juga berkurang, karena penghambat mengikat hidrogen klorida, mengendapkannya dalam bentuk ruangan yang tidak mudah terbakar.

Polietilen lebih mudah terbakar, dan untuk membuat isolasi polietilen tidak mudah terbakar, ditambahkan penghambat api, yang berkontribusi pada pemadaman sendiri isolasi polietilen berdasarkan komposisi yang dimodifikasi. Solusi yang paling umum adalah campuran antimon trioksida dan parafin terklorinasi, yang menghasilkan keuntungan dibandingkan PVC - pengurangan emisi gas, pengurangan toksisitas dan bahaya bagi manusia.

Sedangkan untuk insulasi karet, karet paling tidak mudah terbakar. karet polikloroprena, yang menjadi banyak digunakan sebagai bahan selubung kabel. Karet yang paling tahan api adalah karet silikon, polietilen klorosulfonat atau terklorinasi ("hypalon") dan polimer mirip karet lainnya.

Polimer berbahan dasar fluoropolimer seperti tetrafluoroetilena sangat tahan api karena indeks oksigennya yang sangat tinggi dan penguapan yang rendah.Tetapi pada suhu selubung kabel di atas 300°C, bahan tersebut menjadi beracun, berbahaya bagi manusia, dan juga korosif terhadap peralatan listrik.

Kabel berinsulasi kertas dan berselubung aluminium yang diresapi adalah kabel daya tahan api pertama.

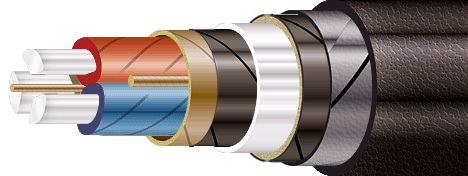

Kabel bertegangan tinggi merek TsAABnlG dan AABnlG dalam bundel tidak menyebarkan pembakaran dan tahan 20 menit dari paparan api terbuka pada selubung, artinya, ketahanan api kabel ini telah dikonfirmasi dalam pengujian.

Penutup pelindungnya memiliki struktur yang rumit: sepasang strip baja galvanis dan bantalan fiberglass di bawah bemper. Selain itu, ketahanan api disediakan dengan adanya selongsong, pelindung, dan layar logam, yang membantu meningkatkan kualitas dan ketahanan api kabel, bahkan dengan insulasi plastik.

Ketika retardansi api diperlukan dari kabel, maka kabel lapis baja dengan insulasi PVC dari konduktor tembaga atau aluminium berbentuk sektor atau bulat digunakan. Pada inti yang dipelintir bersama dengan isian, ditambahkan gulungan polietilen tereftalat atau strip polipropilen, yang disusun dengan celah.

Setelah menerapkan strip, insulasi sabuk polietilen pemadam sendiri dibuat dengan ekstrusi. Selanjutnya, selembar kertas kabel semikonduktor dengan celah diterapkan, kemudian sepasang strip baja setebal 0,3 hingga 0,5 mm membentuk pelindung. Sabuk atas menutupi celah sabuk di bawahnya. Bodinya terbuat dari campuran PVC yang mudah terbakar dengan ketebalan 2,2-2,4 mm.

Hasilnya, selubung yang digabungkan dengan pita sepenuhnya memenuhi persyaratan tahan api untuk kabel AVBVng dan VBVng saat diletakkan dalam bundel, meskipun penutup PVC polos.

Beberapa solusi yang berguna untuk kabel tahan api adalah potongan kaca mika di atas inti. Penghalang tahan api seperti itu, bersama dengan senyawa PVC, memastikan ketahanan selubung kabel jangka panjang terhadap aksi nyala api; mereka digunakan dalam kabel untuk tegangan hingga 6 kV.

Formulasi yang tidak memancarkan hidrogen halida saat dibakar, seperti polietilen ikatan silang dengan penghambat api dan pengisi mineral, paling baik untuk perlindungan kabel dari kebakaran.

Selain itu, terkadang cat dan tinta emulsi berbahan dasar air dengan komponen yang tidak mudah terbakar diaplikasikan pada selubung kabel, dengan cara disemprot atau disikat, untuk memberikan perlindungan tambahan pada kabel. Lapisan diterapkan dengan ketebalan sekitar 1,5 mm, sedangkan daya dukung kabel saat ini berkurang hanya 5%.

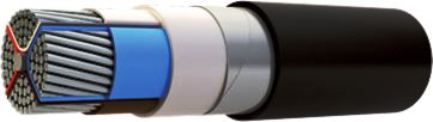

Kabel tahan panas dengan insulasi mineral dan selubung baja, seperti KNMSpZS, KNMSpN, KNMSS, KNMS2S, dll., Banyak digunakan. Di sini, kabel dibungkus dengan selubung paduan atau baja tahan karat. Isolasi antara inti dan cangkang terbuat dari magnesium oksida atau periklas.