Tembaga dan aluminium dalam teknik listrik

Tidak ada panduan - tidak ada tempat

Tembaga (lat. Cuprum) — salah satu dari tujuh logam yang dikenal sejak zaman kuno. Cadangan bijih tembaga yang signifikan ditemukan di AS, Chili, Rusia (Ural), Kazakhstan (Jezkazgan), Kanada, Zambia, dan Zaire.

Tembaga adalah bagian dari lebih dari 150 mineral, 17 di antaranya telah digunakan dalam industri, termasuk: bornit (Cu5FeS4), kalkopirit (pirit tembaga — CuFeS2), kalkosit (kilau tembaga — Cu2S), kovellit (CuS), perunggu (Cu2 ( OH ) 2 [CO3]). Pengolahan bijih sulfida menyediakan sekitar 80% dari semua tembaga yang ditambang.

Madu lokal juga ditemukan di alam.

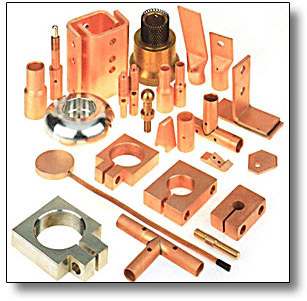

Tembaga murni - logam rapuh berwarna merah muda lunak dan lunak, cukup berat, konduktor panas dan listrik yang sangat baik, mudah mengalami perlakuan tekanan. Kualitas inilah yang memungkinkan penggunaan produk tembaga dalam teknik kelistrikan - saat ini lebih dari 70% dari semua tembaga yang diproduksi digunakan untuk produksi produk kelistrikan. Untuk produk dengan konduktivitas listrik maksimum, yang disebut tembaga "bebas oksigen" digunakan. Dalam kasus lain, tembaga murni komersial yang mengandung oksigen 0,02-0,04% juga cocok.

Karakteristik utama tembaga: berat jenis — 8,93 g / cm3, titik leleh — 1083 ° C,hambatan listrik tembaga pada 20 ° C 0,0167 Ohm * mm2 / m. Tembaga murni memiliki konduktivitas listrik yang tinggi (kedua setelah perak). Kualitas tembaga ini digunakan dalam industri untuk membuat busbar listrik dari tembaga.

Karakteristik utama tembaga: berat jenis — 8,93 g / cm3, titik leleh — 1083 ° C,hambatan listrik tembaga pada 20 ° C 0,0167 Ohm * mm2 / m. Tembaga murni memiliki konduktivitas listrik yang tinggi (kedua setelah perak). Kualitas tembaga ini digunakan dalam industri untuk membuat busbar listrik dari tembaga.

Busbar tembaga diproduksi sesuai dengan GOST 434-78. Keadaan di mana busbar tembaga dikirim ke konsumen: tidak dipanaskan (menandai-T-keras), busbar anil (M-lunak) dan keras-TV yang terbuat dari tembaga bebas oksigen.

Dalam keadaan cacat, kekuatan tembaga lebih tinggi daripada logam anil dan nilai konduktivitas listriknya berkurang.

Paduan yang meningkatkan kekuatan dan meningkatkan sifat tembaga lainnya diperoleh dengan memasukkan aditif ke dalamnya, seperti seng, timah, silikon, timah, aluminium, mangan, dan nikel. Lebih dari 30% tembaga digunakan untuk paduan.

Kuningan - paduan tembaga dengan seng (tembaga dari 60 hingga 90% dan seng dari 40 hingga 10%) - lebih kuat dari tembaga dan kurang rentan terhadap oksidasi. Dengan penambahan silikon dan timah pada kuningan, sifat anti gesekannya meningkat, dengan penambahan timah, aluminium, mangan dan nikel, ketahanan anti korosinya meningkat. Lembaran dan produk cor digunakan dalam pembuatan mesin, terutama dalam industri kimia, dalam pembuatan optik dan instrumen, dalam produksi jaring untuk industri pulp dan kertas.

Perunggu... Sebelumnya, paduan tembaga (80-94%) dan timah (20-6%) disebut perunggu. Perunggu tanpa cahaya sekarang diproduksi, dinamai menurut komponen utama setelah tembaga.

Perunggu aluminium mengandung 5-11% aluminium, memiliki sifat mekanik yang tinggi dikombinasikan dengan ketahanan terhadap korosi.

Perunggu timbal yang mengandung timbal 25-33% terutama digunakan untuk produksi bantalan yang beroperasi pada tekanan tinggi dan kecepatan geser tinggi.

Perunggu silikon yang mengandung 4-5% silikon digunakan sebagai pengganti perunggu timah yang murah.

Perunggu berilium yang mengandung 1,8-2,3% berilium dicirikan oleh kekerasan setelah pengerasan dan elastisitas tinggi. Mata air dan produk pegas dibuat darinya.

Perunggu kadmium - paduan tembaga dengan sejumlah kecil kadmium (hingga 1%) - digunakan dalam pembuatan gerbong untuk troli, untuk pembuatan perlengkapan untuk pipa air dan gas, dan dalam bidang teknik.

Solder - paduan logam non-ferrous yang digunakan dalam penyolderan untuk mendapatkan lapisan las monolitik. Di antara solder keras, paduan tembaga-perak (44,5-45,5% Ag; 29-31% Cu; sisanya adalah seng) diketahui.

Di Rusia, ban tembaga diproduksi oleh beberapa pabrik: OCM Kamensk-Uralsky, OCM Kolchuginsky, OCM Kirovsky.

Produksi tembaga dunia pada tahun 2007 meningkat sebesar 2,5% dibandingkan tahun 2006 dan sebesar 17,76 juta ton. Konsumsi tembaga meningkat sebesar 4% pada tahun 2007, dengan konsumsi tembaga China melonjak 25% dari tahun ke tahun, sementara konsumsi tembaga AS turun tajam sebesar 20%.

Aluminium dan paduannya

Aluminium dan sejumlah paduan berdasarkan itu digunakan dalam teknik kelistrikan karena konduktivitas listrik yang baik, ketahanan korosi, berat jenis rendah dan, yang terpenting, biaya lebih rendah dibandingkan dengan tembaga dan paduan konduktifnya.

Aluminium dan sejumlah paduan berdasarkan itu digunakan dalam teknik kelistrikan karena konduktivitas listrik yang baik, ketahanan korosi, berat jenis rendah dan, yang terpenting, biaya lebih rendah dibandingkan dengan tembaga dan paduan konduktifnya.

Tergantung pada besarnya hambatan listrik, paduan aluminium dibagi menjadi konduktif dan paduan dengan hambatan listrik yang tinggi.

Konduktivitas listrik spesifik dari nilai aluminium listrik A7E dan A5E adalah sekitar 60% dari konduktivitas tembaga anil menurut standar internasional. Aluminium teknis AD0 dan aluminium listrik A5E digunakan untuk produksi kabel, kabel, dan ban. Paduan aluminium paduan rendah dari sistem Al-Mg-Si AD31, AD31E digunakan dalam industri listrik.

Kerak bumi mengandung 8,8% aluminium. Ini adalah unsur paling melimpah ketiga di alam setelah oksigen dan silikon dan yang pertama di antara logam. Itu adalah bagian dari tanah liat, feldspar, mika. Beberapa ratus mineral Al diketahui (aluminosilikat, bauksit, alunit, dan lain-lain). Mineral aluminium terpenting — bauksit mengandung 28-60% aluminium oksida — aluminium oksida Al2O3.

Dalam bentuknya yang murni, aluminium diperoleh pertama kali oleh fisikawan Denmark H. Oersted pada tahun 1825, meskipun merupakan logam yang paling umum di alam.

Pembuatan aluminium dilakukan dengan elektrolisis aluminium oksida Al2O3 dalam lelehan kriolit NaAlF4 pada suhu 950 °C.

Karakteristik utama aluminium: kerapatan — 2,7 × 103 kg / m3, panas spesifik aluminium pada 20 ° C — 0,21 kal / deg, titik leleh — 658,7 ° C, titik didih aluminium — 2000 ° C, koefisien muai panjang aluminium (pada suhu sekitar 20 ° C): — 22,9 × 106 (1 / deg)

Paduan aluminium, yang meningkatkan kekuatannya dan meningkatkan sifat lainnya, diperoleh dengan memasukkan aditif paduan seperti tembaga, silikon, magnesium, seng, mangan ke dalamnya.

Duralumin (duralumin, duralumin, dari nama kota Jerman tempat produksi industri paduan dimulai) - aluminium meleleh (dasar) dengan tembaga (Cu: 2,2-5,2%), magnesium (Mg: 0,2-2,7%) mangan ( Mn : 0,2-1%). Dikeraskan dan menua, seringkali dilapisi dengan aluminium. Ini adalah bahan struktural untuk teknik penerbangan dan transportasi.

Silumin — paduan ringan aluminium (dasar) dengan silikon (Si: 4-13%), terkadang hingga 23% dan beberapa elemen lainnya: Cu, Mn, Mg, Zn, Ti, Be). Bagian dari konfigurasi kompleks diproduksi olehnya, terutama di industri otomotif dan penerbangan.

Magnalia — paduan aluminium (dasar) dengan magnesium (Mg: 1-13%) dan elemen lain dengan ketahanan korosi yang tinggi, kemampuan las yang baik, plastisitas tinggi. Mereka digunakan untuk membuat coran cetakan (cast magnalia), lembaran, kawat, paku keling, dll. (Magnalia yang Dapat Diubah Bentuk).

Dalam hal ruang lingkup aplikasi, paduan aluminium menempati urutan kedua setelah baja dan besi tuang.

Beberapa fakta menarik tentang aluminium:

-

hingga 140 mg aluminium hadir dalam tubuh orang dewasa,

-

1 kg aluminium di dalam mobil menghemat lebih dari 10 liter bensin setiap 200 ribu kilometer,

-

bahkan apel mengandung aluminium — hingga 150 mg / kg,

-

setiap 20 atom yang membentuk kulit atas planet kita adalah atom aluminium,

-

kebutuhan harian orang dewasa untuk aluminium diperkirakan 2,45 mg.

Dengan konduktivitas spesifik yang lebih rendah (sekitar 56% tembaga anil), paduan konduktor aluminium memiliki tujuan yang sama dengan aluminium listrik. Paduan semacam itu digunakan untuk memenuhi kekuatan tinggi, creep, dan persyaratan khusus lainnya.Ban aluminium diproduksi menurut GOST 15176-89 dari paduan AD31 dan AD31T, lebih jarang AD0.

Konsumsi aluminium primer dunia pada tahun 2007 adalah 37,52 juta ton, yaitu 3,184 juta ton (atau 9,3%) lebih banyak dari tahun 2006. Produksi aluminium primer dunia meningkat pada tahun 2007 sebesar 4,024 juta ton dibandingkan tahun 2006 dan mencapai 38,02 juta ton.

Produsen produk tembaga

Produsen tembaga terbesar di pasar Rusia — MMC Norilsk Nickel

Penghasil madu terbesar kedua di negara kita adalah holding UMMC.

Pemain utama ketiga di pasar Rusia adalah Perusahaan Tembaga Rusia. CJSC "Perusahaan Tembaga Rusia" mencakup 11 perusahaan yang beroperasi di empat wilayah Rusia, serta di wilayah Kazakhstan

Ada ban tembaga di pasaran dari beberapa pabrik: Kamensk-Uralsky OCM, Kolchuginsky OCM, Artemovsky OCM, Kirovsky OCM. Kirovsky dan Kolchuginsky OCM adalah bagian dari OJSC UMMC.

Teknologi dan harga

Karena teknologi produksi bus tembaga sudah dikenal dan hampir sama di semua pabrik, rasio harga / kualitas dikedepankan oleh konsumen. Perusahaan domestik - pemimpin industri saat ini menghasilkan produk berkualitas dan bersaing satu sama lain, terutama dalam hal harga. Tetapi berbicara tentang kualitas busbar tembaga, perlu dicatat bahwa kotoran bahkan dalam jumlah yang sangat kecil secara signifikan mengurangi konduktivitas listrik tembaga. Oleh karena itu, pernikahan tidak memiliki tempat di sini.

Pada saat yang sama, perusahaan asing dan lokal menawarkan solusi inovatif yang memungkinkan mereka menghasilkan produk dengan parameter kualitas yang jelas.Selain itu, pada saat-saat kritis, produksi ban tembaga dilakukan menurut solusi kami sendiri, terkadang orisinal.

Misalnya, OJSC «KUZOTSM» memproduksi pita pengumpul paduan tembaga-perak. Paduan semacam itu melampaui tembaga dalam karakteristik operasional dan, tidak seperti paduan tembaga dengan kadmium, ramah lingkungan. Pabrik juga menghasilkan sejumlah profil listrik kritis. Secara khusus, ini adalah profil kelistrikan tembaga persegi panjang, seperti ban semi-kaku, ban padat dengan cakupan permukaan yang ditingkatkan: ban dengan pembulatan penuh pada sisi kecil penampang dengan kekerasan berbeda, dll.

Ban semi-kaku diproduksi untuk memenuhi persyaratan kualitas permukaan British BS1432 dan untuk mendapatkan sifat mekanik semi-kaku. Ban dibuat dari billet yang ditekan dalam dua lintasan gambar dengan anil perantara, dan penyelesaian dilakukan dengan tingkat deformasi yang lebih rendah dibandingkan dengan skema pembuatan ban padat tradisional.

Ban dengan kemurnian permukaan yang meningkat, dimaksudkan untuk pelapisan elektrolit berikutnya dengan perak, memberikan konduktivitas listrik tertinggi pada titik kontak, dan ini menentukan persyaratan khusus untuk kekasaran permukaannya (Rz≤0,63 mikron menurut GOST 2789-73). Indikator kekasaran yang dibutuhkan oleh pelanggan dicapai di KUZOTsM dengan sejumlah metode teknologi - penggunaan pengurangan total yang meningkat selama menggambar, persiapan tambahan permukaan gambar sebelum penyelesaian gambar dan pemrosesan yang sesuai dari saluran berbentuk khusus dari die komposit dan monolitik . Tingkat kekasaran yang dijamin di atas (Rz≤0,63 mikron) memungkinkan penerapan lapisan dengan ketebalan tertentu secara merata pada permukaan ban.Dengan cara ini, dimungkinkan untuk membuat permukaan kontak dengan resistansi kontak rendah dan konduktivitas listrik yang tinggi.

Ban dengan pembulatan penuh pada sisi kecil penampang, yaitu dengan jari-jari kelengkungan sama dengan setengah ketebalan ban, memiliki keunggulan tertentu dibandingkan ban tradisional: ketahanan aus lapisan insulasi meningkat karena tidak adanya tikungan di sudut-sudut profil, penghematan tembaga yang signifikan dicapai, dan indikator distribusi beban saat ini pada bagian tersebut adalah ban yang lebih baik.

Dalam beberapa bulan, hubungan antara pabrikan produk listrik Rusia dan pesaing asing mereka harus pindah ke tahap baru. Ini karena masuk ke WTO. Di satu sisi, bergabung dengan WTO membuka pasar asing bagi pabrikan Rusia. Di sisi lain, aksesi ke WTO berarti pengurangan wajib bea masuk, yang harus dikurangi hampir satu setengah kali lipat dalam 3 4 tahun. Persaingan utama adalah kualitas produk.

N.Alexandrov. Logam dan harga