Peralatan listrik mesin gerinda

Mesin gerinda terutama digunakan untuk mengurangi kekasaran bagian dan mendapatkan dimensi yang akurat. Alat gerinda utama adalah roda gerinda. Mesin gerinda dapat memproses permukaan dan bidang silinder eksternal dan internal, berbentuk kerucut dan berbentuk, memotong detail, menggiling benang dan gigi, mempertajam alat pemotong, dll.

Mesin gerinda terutama digunakan untuk mengurangi kekasaran bagian dan mendapatkan dimensi yang akurat. Alat gerinda utama adalah roda gerinda. Mesin gerinda dapat memproses permukaan dan bidang silinder eksternal dan internal, berbentuk kerucut dan berbentuk, memotong detail, menggiling benang dan gigi, mempertajam alat pemotong, dll.

Mesin gerinda, tergantung pada tujuannya, dibagi menjadi gerinda silinder, gerinda internal, gerinda tanpa pusat, gerinda permukaan dan gerinda khusus.

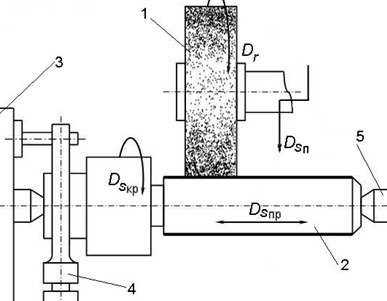

Pemrosesan logam pada mesin gerinda silinder:

Gerinda melingkar: 1 - cakram gerinda; 2 — kosong; 3 — kartrid penggerak; 4 — kerah; 5 — tengah belakang

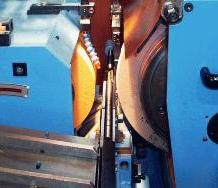

Penggilingan dalam:

Peralatan listrik untuk mesin gerinda permukaan

Penggerak Spindel: Motor Asinkron Tupai, Motor Asinkron Perubahan Kutub, Motor DC. Menghentikan: dengan oposisi dan dengan menggunakan elektromagnet.

Penggerak meja: penggerak hidraulik variabel, motor induksi sangkar tupai bolak-balik dengan rem antirotasi atau dengan menggunakan elektromagnet, penggerak EMU, motor induksi sangkar tupai (dengan meja putar).

Perangkat bantu digunakan untuk: pompa hidrolik dengan pengumpanan berkala melintang, pengumpanan melintang (motor tupai asinkron atau motor DC dari mesin berat), gerakan vertikal kepala roda gerinda, pompa pendingin, pompa pelumasan, konveyor dan pencucian, filter magnetik.

Perangkat elektromekanis khusus dan interlock: massa dan pelat elektromagnetik, demagnetizer, filter magnetik untuk cairan pendingin, menghitung jumlah siklus penggantian roda, perangkat kontrol aktif.

Ciri khas dari perkembangan mesin gerinda dalam beberapa tahun terakhir adalah peningkatan pesat dalam kecepatan gerinda dari 30 — 35 menjadi 80 m / s dan lebih tinggi.

Mereka biasanya menggunakan motor sangkar-tupai asinkron untuk menggerakkan cakram gerinda penggiling permukaan... Mereka dapat disematkan dan membentuk satu kesatuan dengan kepala roda.

Mereka biasanya menggunakan motor sangkar-tupai asinkron untuk menggerakkan cakram gerinda penggiling permukaan... Mereka dapat disematkan dan membentuk satu kesatuan dengan kepala roda.

Poros gerinda sekaligus poros motor listrik, dan hanya jika perlu untuk menambah atau (lebih jarang) mengurangi kecepatan putaran roda abrasif, itu dihubungkan ke poros motor listrik dengan penggerak sabuk. Karena inersia roda yang signifikan, waktu rotasi spindel gerinda dengan inersia adalah 50-60 detik atau lebih. Jika waktu ini perlu dikurangi, mereka menggunakan pengereman elektrik.

Biasanya, kecepatan motor roda gerinda tidak dikontrol.Kontrol kecepatan variabel tak terbatas dari spindel gerinda dalam batas kecil (1,5:1), dalam beberapa kasus digunakan untuk mempertahankan kecepatan periferal roda abrasif yang konstan saat aus.

Keinginan untuk mengurangi getaran dalam pengoperasian penggerak yang dipasang pada mesin gerinda telah menyebabkan penggunaan berbagai jenis peredam kejut dalam pemasangan motor listrik dan meluasnya penggunaan penggerak sabuk, cengkeraman lunak, dan sistem hidrolik.

Yang paling penting untuk mesin gerinda adalah deformasi termal yang terjadi selama pemrosesan suatu bagian.Untuk mencegah bagian tersebut memanas, bagian tersebut didinginkan secara berlebihan dengan emulsi, yang terkadang diumpankan melalui poros penuh roda, dan terkadang melalui pori-pori disc grinding. Pompa pendingin dipasang pada tangki emulsi yang ditempatkan terpisah dari mesin untuk menghindari pemanasan mesin oleh emulsi pendingin. Motor listrik dari pompa semacam itu dihubungkan ke sirkuit mesin melalui sambungan steker.

Massa piston mesin kecil biasanya digerakkan secara hidrolik. Perubahan kecepatan dilakukan oleh segel hidrolik. Berbagai penggerak kecepatan variabel digunakan pada alat berat.

Ciri khas umpan melintang periodik dari mesin gerinda adalah nilai kecil dari umpan terkecil (1 — 5 mikron). Pemberian makan seperti itu sering dilakukan dengan menggunakan aktuator hidrolik yang bekerja pada mekanisme ratchet. Penggerak listrik dengan EMU sering digunakan untuk menggerakkan meja putar mesin gerinda permukaan. Dalam beberapa kasus, penggerak hidrolik yang dapat disetel juga digunakan untuk gerakan berputar.

Perangkat ganti roda untuk penggiling yang beroperasi pada siklus otomatis dan terkadang semi-otomatis biasanya digerakkan secara hidrolik. Penggerak listrik lebih jarang digunakan. Berdiri dilakukan secara berkala, mencapai 1 jam, dan terkadang lebih. Relai waktu motor digunakan untuk mengotomatiskan proses. Solusi lain untuk masalah ini adalah dengan menggunakan relai penghitung pulsa.

Perangkat ganti roda untuk penggiling yang beroperasi pada siklus otomatis dan terkadang semi-otomatis biasanya digerakkan secara hidrolik. Penggerak listrik lebih jarang digunakan. Berdiri dilakukan secara berkala, mencapai 1 jam, dan terkadang lebih. Relai waktu motor digunakan untuk mengotomatiskan proses. Solusi lain untuk masalah ini adalah dengan menggunakan relai penghitung pulsa.

Pelat elektromagnetik (serta pelat magnet permanen) dan meja putar elektromagnetik banyak digunakan pada mesin gerinda permukaan. Pada beberapa penggiling permukaan meja putar, bagian-bagian kecil dimuat, diperbaiki, dilepas, dan didemagnetisasi secara terus menerus saat meja berputar.

Peralatan listrik untuk mesin gerinda silindris, gerinda internal dan gerinda tanpa pusat.

Penggerak spindel: motor sangkar-tupai asinkron.

Penggerak rotasi: motor induksi sangkar sakelar kutub, motor DC (dengan pengereman dinamis), sistem G-D dengan EMU, motor induksi sangkar kopling elektromagnetik, penggerak penguat magnetik dan motor DC, penggerak DC thyristor.

Penggerak: penggerak hidraulik yang dapat disetel, motor DC, sistem G — D.

Alat bantu digunakan untuk: pompa pendingin, pompa umpan hidraulik, pompa pelumasan, ganti roda, penyedot debu, gerakan kepala roda, gerakan ekor, putaran roda penggerak (untuk mesin tanpa pusat), bagian konveyor, roda umpan penggerak, osilator, perangkat majalah, magnet pemisah.

Perangkat elektromekanis khusus dan interlock: perangkat pengukur listrik untuk kontrol aktif dan penyetelan otomatis, perangkat untuk penggantian roda otomatis, chuck elektromagnetik, pemisah magnetik untuk cairan pendingin.

Pada gerinda silinder berat, motor eksitasi paralel variabel biasanya digunakan untuk memutar roda abrasif. Saat roda abrasif aus dan diameternya berkurang, kecepatan gerak berubah sehingga kecepatan potong tidak berubah. Rentang kendali adalah 2:1.

Penggerak sistem G-D dengan rentang penyesuaian 1:10, serta penggerak thyristor, biasanya digunakan untuk memutar bagian dari mesin gerinda silinder yang berat. Keunikan penggerak terdiri dari torsi besar di bawah beban (hingga 2 Mn).

Penggerak sistem G-D dengan rentang penyesuaian 1:10, serta penggerak thyristor, biasanya digunakan untuk memutar bagian dari mesin gerinda silinder yang berat. Keunikan penggerak terdiri dari torsi besar di bawah beban (hingga 2 Mn).

Untuk pengumpanan longitudinal mesin gerinda longitudinal yang berat, penggerak EMC dengan rentang kendali hingga 50: 1 paling sering digunakan, dan dalam beberapa tahun terakhir juga penggerak thyristor. Penyesuaian mekanis tambahan biasanya tidak dilakukan Penggerak dengan umpan longitudinal harus menjamin keteguhan kecepatan yang disetel dengan kesalahan hingga 5%. Penghentian harus dilakukan dengan kesalahan tidak lebih dari 0,5 mm. Untuk meningkatkan akurasi mundur, kecepatan sebelum mundur dikurangi.

Untuk pengumpanan longitudinal, kadang-kadang digunakan motor asinkron multi-kecepatan dengan kotak umpan multi-tahap. Drive seperti itu lebih sederhana dan lebih dapat diandalkan. Namun, ini lebih jarang digunakan, karena tidak memberikan kemungkinan penyesuaian yang mulus. Gerakan pemasangan dilakukan dengan kecepatan 5 — 7 m / mnt.

Untuk mesin gerinda tugas berat, penggunaan penggerak listrik dengan kontrol kecepatan variabel tak terhingga sangat penting. Penggerak seperti itu memungkinkan untuk tidak beroperasi pada kecepatan saat getaran terjadi. Selain itu, peningkatan produktivitas dipastikan. Untuk mengontrol beban serta tingkat kebodohan loop, kadang-kadang digunakan wattmeter yang termasuk dalam rangkaian motor spindel.

Pada mesin gerinda tanpa pusat, gerakan roda berosilasi aksial (hingga 6 mm) digunakan. Ini meningkatkan frekuensi pemrosesan. Untuk gerinda internal lubang dengan diameter kecil, digunakan spindel listrik gerinda dengan motor listrik frekuensi tinggi.

Untuk penggiling silinder, untuk meningkatkan produktivitas, roda abrasif biasanya dibawa ke benda kerja dengan kecepatan tinggi. Jika pada jarak kecil tertentu dari keliling permukaan mesin transisi ke umpan kerja dilakukan secara otomatis, maka jalur pergerakan selanjutnya sebelum dimulainya proses pemotongan akan menjadi nilai variabel. Hal ini disebabkan ketidakkonsistenan kelonggaran pemesinan berbagai bagian, serta keausan roda gerinda.

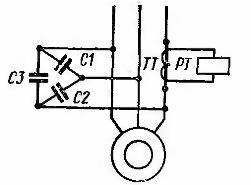

Menggerakkan roda gerinda perlahan sebelum memotong membutuhkan waktu lama. Untuk menguranginya digunakan peningkatan arus motor listrik pada awal proses pemotongan. Dalam hal ini (Gbr. 1), belitan relai arus RT melalui transformator arus CT dihubungkan ke satu fasa motor listrik. Saat lingkaran terputus, arus motor meningkat, relai arus menyala dan dengan kontaknya beralih ke catu daya yang berfungsi.Untuk meningkatkan sensitivitas perangkat, kapasitor CI, C2, C3 dihubungkan secara paralel dengan motor, dipilih sehingga komponen reaktif dari arus idle dikompensasi.

Beras. 1. Kontrol awal pemotongan mesin gerinda

Untuk tujuan yang sama, relai daya digunakan, serta detektor foto yang memberi sinyal dari percikan api yang terjadi saat memotong roda abrasif. Penggunaan pemeriksaan aktif dan penyesuaian kembali diperluas untuk meningkatkan kinerja dan akurasi mesin gerinda.

Pada beberapa mesin gerinda permukaan meja putar dan mesin gerinda pelek roda, pengurangan waktu mesin yang signifikan dapat dicapai dengan meningkatkan kecepatan rotasi meja secara otomatis saat roda mendekati sumbu rotasi meja.

Proses penggilingan berlian elektrokimia telah tersebar luas. Dalam proses ini, logam dihilangkan karena aksi gabungan dari pembubaran elektrokimia dan penggilingan abrasif. Pada saat yang sama, produktivitas meningkat 2-3 kali lipat dibandingkan dengan penggilingan intan abrasif, dan konsumsi roda intan berkurang tiga kali lipat.

Penggilingan berlian-elektro memungkinkan Anda memproses paduan keras dan material di mana penggilingan berlian abrasif disertai dengan retakan, luka bakar, dan penyimpangan.Dalam hal ini, kebersihan permukaan praktis tidak bergantung pada ukuran butiran roda, karena microbump sebagian besar dihilangkan dengan pembubaran anodik butiran intan di celah antara permukaan bagian logam yang diproses dan penggilingan. roda Melalui celah ini, yang berukuran beberapa lusin mikrometer, sebuah elektrolit dipompa, yang merupakan larutan garam berair, misalnya natrium dan kalium nitrat dengan konsentrasi hingga 10-15%.