Pengelasan ledakan - apa itu dan bagaimana penggunaannya

Sangat sering dalam proses merancang struktur, insinyur dihadapkan pada masalah pemilihan bahan - bahan yang ideal untuk melakukan beberapa fungsi struktural tidak memiliki sifat yang diperlukan untuk memenuhi persyaratan operasional lainnya. Misalnya, suatu material mungkin memiliki ketahanan korosi, konduktivitas listrik, dan konduktivitas termal yang baik, tetapi kekerasan atau ketahanan ausnya tidak memadai. Bahan yang dihasilkan oleh ledakan las.

Sangat sering dalam proses merancang struktur, insinyur dihadapkan pada masalah pemilihan bahan - bahan yang ideal untuk melakukan beberapa fungsi struktural tidak memiliki sifat yang diperlukan untuk memenuhi persyaratan operasional lainnya. Misalnya, suatu material mungkin memiliki ketahanan korosi, konduktivitas listrik, dan konduktivitas termal yang baik, tetapi kekerasan atau ketahanan ausnya tidak memadai. Bahan yang dihasilkan oleh ledakan las.

Pengelasan eksplosif sebagai kemungkinan proses teknologi ditemukan selama Perang Dunia Kedua, ketika pecahan cangkang yang dilas dengan benda logam lain ditemukan setelah ledakan bom. Pada awal 1960-an, DuPont mengembangkan proses pengelasan eksplosif yang praktis dan mematenkannya di Amerika Serikat.

Sejak itu, teknologi pengelasan ledakan berkembang pesat dan diterapkan di banyak bidang, mulai dari produksi bimetal untuk industri perminyakan hingga sambungan tersekat dalam elektronik.Suku cadang yang diperoleh dengan pengelasan ledakan memungkinkan untuk mencapai batas masa pakai produk yang sebelumnya tidak dapat dicapai - hingga 30 tahun.

Proses pengelasan ledakan sekilas cukup sederhana. Logam yang akan disambung harus ditempatkan berdekatan dengan celah kecil. Lapisan bahan peledak didistribusikan secara merata di atas pelat atas. Struktur sandwich yang dihasilkan pecah dan bahan struktural baru terbentuk.

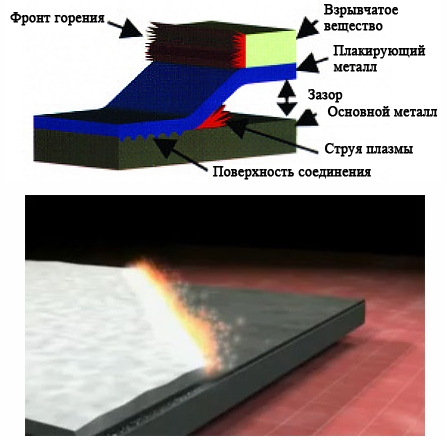

Proses pengelasan ledakan

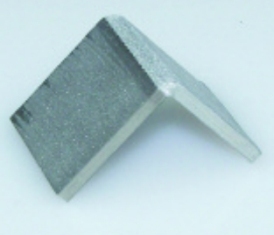

Dari dua bahan yang terpisah dan seringkali sangat berbeda, satu komposisi logam yang dilas dapat diperoleh. Plat Bimetal mereka kemudian dapat diproses lebih lanjut (misalnya digulung) untuk digunakan dalam berbagai produk. Ketebalan lapisan kelongsong yang diterapkan pada logam dasar dapat bervariasi dari beberapa persepuluh milimeter hingga beberapa puluh sentimeter.

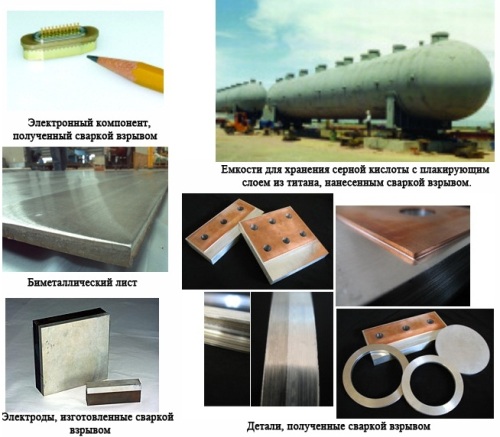

Contoh produk yang diperoleh dengan pengelasan eksplosif

Setelah pengelasan, sebagai aturan, sambungan yang dihasilkan harus diluruskan, yang dilakukan pada rol atau pada pers. Operasi kontrol mengikuti — uji mekanis dan uji ultrasonik lapisan las.

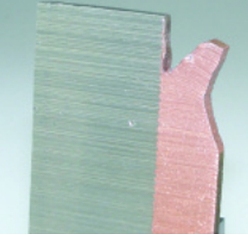

Pengujian pahat pada sambungan las menunjukkan bahwa tidak terjadi patah tulang sepanjang las.

Sampel baja tahan karat dan aluminium yang dilas dikenai uji tekuk. Fraktur terjadi pada aluminium, bukan pada las

Namun kenyataannya, prosesnya jauh lebih rumit. Untuk mendapatkan sambungan berkualitas tinggi tanpa delaminasi, diperlukan kontrol yang cermat terhadap sejumlah parameter teknologi, dan produksi komposit berkualitas tinggi membutuhkan pengalaman yang cukup dalam hal ini.

Bahan peledak las yang paling umum adalah igdanite (campuran amonium nitrat dan bahan bakar hidrokarbon, paling sering solar).

Jumlah bahan peledak bisa sangat bervariasi, tetapi sebagian besar operasi pengelasan dilakukan dengan menggunakan bahan peledak seberat 10 ... 1000 kg. Jelas, pekerjaan berbahaya seperti itu tidak dapat dilakukan di bengkel las produksi biasa. Pengelasan ledakan harus dilakukan oleh insinyur berlisensi dan berpengalaman jauh dari lokasi orang. Tindakan pencegahan terkait peledakan dan penyimpanan bahan peledak harus diterapkan.

Selama proses pengelasan, tenaga yang sangat besar dihasilkan di zona paparan bahan peledak, yang bisa mencapai beberapa ratus ribu ton. Lapisan atom permukaan dari masing-masing bahan yang digabungkan terkena pancaran plasma. Plasma menginduksi pembentukan ikatan logam, di mana logam dipisahkan satu sama lain oleh elektron valensi.

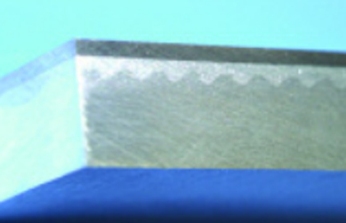

Pada tingkat yang lebih makroskopik, sambungan las tampak sebagai garis bergelombang di sepanjang arah ledakan. "Amplitudo" dari formasi gelombang bergantung pada sudut dan kecepatan ledakan. Dalam kasus ekstrim, itu bisa sangat besar sehingga menghasilkan rongga yang tidak diinginkan di bawah puncak gelombang. Sudut detonasi biasanya kurang dari 30 derajat.

Dalam foto ini, sifat bergelombang dari ikatan antara dua logam terlihat jelas.

Pengelasan ledakan memiliki berbagai macam bahan yang perlu disambung. Dalam beberapa kasus, kualitas sambungan las komposit dapat ditingkatkan dengan menempatkan interlayer tipis antara dua lapisan yang berbeda. Sandwich dari empat atau lebih lapisan logam juga tidak jarang.Jumlah kemungkinan kombinasi bimetal, menurut para ahli, lebih dari 260 opsi.

Penggunaan bimetal yang diperoleh dengan pengelasan ledakan dapat secara signifikan meningkatkan masa pakai dan meningkatkan keandalan termal, pengecoran, peralatan perminyakan, penukar panas, dan wadah di industri kimia. Komposit baja-aluminium digunakan dalam pembuatan elektroda.

Lembaran bimetal yang dilas dapat digunakan sebagai elemen transisi saat merakit struktur dari logam yang berbeda. Pelapis untuk pelapis yang terbuat dari logam mulia dapat secara signifikan mengurangi biaya suku cadang yang sebelumnya seluruhnya terbuat dari bahan mahal, tanpa mengalami kerusakan, dan terkadang bahkan menerima karakteristik teknis yang jauh lebih tinggi.

Struktur las eksplosif berhasil digunakan dalam konstruksi struktur laut karena dapat secara signifikan mengurangi atau sepenuhnya menghilangkan korosi elektrokimia di lingkungan laut. Lapisan tipis bahan pelindung yang diterapkan dengan metode pengelasan ini melindungi pesawat ruang angkasa dari radiasi.