Prosedur untuk menyiapkan dan menyusun program untuk pengontrol yang dapat diprogram

Fungsi kontrol peralatan ditentukan oleh teknologi proses dan organisasi. Oleh karena itu, secara umum, mereka cukup spesifik dan individual untuk setiap unit atau situs. Namun, ketika masalah pengembangan perangkat lunak yang efisien, mobile, dan fleksibel untuk sistem otomasi diajukan dan diselesaikan, fungsi kontrol kompleks biasanya direpresentasikan sebagai serangkaian tindakan dasar sederhana seperti "aktifkan", "nonaktifkan", "penundaan implementasi", dll. .

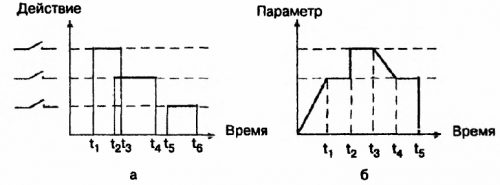

Dari posisi ini, sebagian besar fungsi kontrol dapat dikurangi secara kondisional menjadi dua, yang cukup umum untuk tugas apa pun - logis dan pengaturan. Yang pertama dikenal sebagai algoritma tindakan waktu umum dan yang terakhir dikenal sebagai parameter waktu. Presentasi paling umum dari fungsi tipikal untuk mengontrol peralatan teknologi ditunjukkan pada gambar. 1, a dan b.

Beras. 1. Fungsi kontrol umum dari peralatan proses

Berdasarkan analisis karakteristik kuantitatif dari fungsi kontrol yang diterapkan di setiap contoh spesifik peralatan teknologi, persyaratan teknis dapat dirumuskan ke pengontrol logika yang dapat diprogram (PLC) sebagai alat kontrol dalam hal akurasi, kecepatan, jumlah tugas paralel yang harus diselesaikan, jumlah memori, komposisi peralatan periferal, alat dialog, dll.

Standar IEC 61131-3 menjelaskan 5 bahasa pemrograman yang dihasilkan dari penelitian pengembangan kepemilikan paling sukses dari para pemimpin dunia di pasar PLC:

-

bahasa rangkaian kontak relai (RKS) atau diagram tangga LD (ladder diagram),

-

bahasa diagram blok fungsi (FBD), FBD (diagram blok fungsi),

-

Bahasa IL (daftar instruksi) — assembler tipikal dengan akumulator dan transisi label,

-

Bahasa ST (Structured Text) adalah bahasa teks tingkat tinggi,

-

Bagan SFC (Bagan Fungsi Berurutan). SFC berasal dari jaring Petri.

Bahasa PLC sangat orisinal dan sangat berbeda dari bahasa pemrograman komputer terkenal.

Standar tersebut tidak mewajibkan pengembang PLC untuk mengimplementasikan semua bahasa pemrograman. Biasanya, pabrikan PLC kecil mengimplementasikan beberapa atau satu bahasa. Dalam banyak hal, prioritas penggunaan bahasa pemrograman tertentu bergantung pada tradisi industri atau area aplikasi yang sudah mapan secara historis.

Standarisasi bahasa pemrograman dan model PLC menyebabkan munculnya perusahaan khusus yang merancang sistem pemrograman untuk PLC, yang menyediakan transisi dari bahasa pemrograman ke bahasa mesin di berbagai tingkatan:

-

saat memasuki suatu program;

-

saat merender;

-

saat mengubah atau memindahkan area perintah atau program yang terpisah;

-

ketika kesalahan sintaks terdeteksi dan memberi sinyal ke operator.

Untuk melakukan tugas-tugas ini, sistem pemrograman dapat berhasil beroperasi dalam mode lokal, yaitu secara independen dari pengontrol. Ini memberi programmer kesempatan untuk menulis program dari tempat yang nyaman, dan bukan di bengkel produksi, yaitu di lingkungan yang lebih mendukung proses kreatif. Kemungkinan pemodelan sangat memudahkan proses debugging program dan meningkatkan pengaturan kerja.

Tahapan utama persiapan dan pemrograman untuk pengontrol terprogram adalah sebagai berikut:

1. Tentukan apa yang harus dilakukan oleh sistem yang dikendalikan (objek kontrol), tujuan kontrol dan fungsi tambahan lainnya yang dilakukan oleh sistem kontrol, urutan operasi yang dilakukan oleh aktuator sehubungan dengan waktu dan keadaan sensor dan perangkat kontrol.

2. Menyusun algoritma program dalam bentuk grafik.

3. Tentukan modul mana yang diperlukan untuk menghubungkan sensor, perangkat kontrol, aktuator, alarm, dan peralatan lain yang diperlukan untuk mengelola lokasi.

Saat memilih modul, analisis parameter sinyal input / output (level tegangan dan arus) dan fungsionalitas modul. Perhatikan kemungkinan penggunaan modul pintar, yang dapat melakukan pra-pemrosesan sinyal input dan beberapa fungsi kontrol lokal, yang akan sangat mengurangi kerumitan pemrograman.

4.Buat diagram atau tabel untuk menghubungkan semua perangkat input dan output dari objek kontrol dan peralatan yang digunakan dalam proses kontrol ke modul pengontrol.

5. Tulis program dalam salah satu bahasa pemrograman PLC yang menjalankan urutan operasi tertentu, interkoneksinya, dan mengembangkan kemungkinan situasi darurat.

6. Periksa program untuk kesalahan sintaksis dan perbaiki, lalu untuk kesalahan run-time dan lakukan koreksi yang sesuai.

7. Tulis program dan semua parameter operasi yang diperlukan ke pengontrol.

8. Setelah sistem kontrol terpasang sepenuhnya, periksa program dalam proses kontrol yang sebenarnya dan, jika perlu, lakukan pengaturan yang lebih tepat.

9. Simpan dua salinan program terakhir dan simpan di lokasi terpisah.