Deteksi cacat pada koneksi kontak switchgear dan saluran udara

Seperti yang Anda ketahui, tergantung pada desain, tujuan, metode penyambungan bahan, bidang aplikasi dan faktor lainnya, ada sambungan kontak dengan baut, dilas, disolder dan dikerutkan (ditekan dan dipelintir). Kabel spacer jarak jauh juga dapat merujuk ke koneksi kontak.

Cacat sambungan kontak las

Selama bekerja pada sambungan kontak yang dibuat dengan pengelasan, penyebab cacat dapat berupa: penyimpangan dari parameter yang ditentukan, potongan bawah, gelembung, gua, kurangnya penetrasi, kendur, retakan, terak dan inklusi gas (rongga), lubang yang tidak tertutup, terbakarnya kabel inti, perbedaan kabel yang terhubung, pilihan terminal yang salah, kurangnya lapisan pelindung pada koneksi, dll.

Teknologi pengelasan termal tidak memastikan pengoperasian yang andal dari konektor yang dilas untuk kabel dengan penampang besar (240 mm2 dan lebih banyak).Hal ini disebabkan oleh fakta bahwa karena pemanasan yang tidak mencukupi selama pengelasan kabel yang akan dihubungkan dan konvergensi ujungnya yang tidak rata, lapisan luarnya terbakar, kurangnya penetrasi, rongga yang menyusut dan terak muncul di lokasi pengelasan . Akibatnya, kekuatan mekanik sambungan las berkurang, yang pada beban mekanis lebih rendah dari yang dihitung, menyebabkan putusnya (terbakarnya) kawat di loop jangkar.

Cacat pengelasan pada loop pendukung jangkar telah menyebabkan penutupan darurat saluran udara berumur pendek. Jika masing-masing kabel putus pada sambungan las, hal ini menyebabkan peningkatan resistansi kontak dan suhunya. Laju perkembangan cacat dalam hal ini akan sangat bergantung pada sejumlah faktor: nilai arus beban, tegangan kabel, pengaruh angin dan getaran, dll. Berdasarkan percobaan yang dilakukan, diketahui bahwa:

-

pengurangan penampang aktif konduktor sebesar 20-25% karena kerusakan masing-masing konduktor mungkin tidak terdeteksi selama kontrol IR dari helikopter, yang terkait dengan rendahnya emisivitas konduktor, jarak isolator panas dari trek pada 50 — 80 m, pengaruh angin, radiasi matahari dan faktor lainnya;

-

ketika menolak sambungan kontak yang rusak yang dibuat dengan pengelasan, menggunakan pencitraan termal atau pirometer, harus diingat bahwa tingkat perkembangan cacat pada sambungan ini jauh lebih tinggi daripada sambungan kontak yang dibaut dengan pengepresan;

-

cacat sambungan kontak yang dibuat dengan pengelasan pada suhu berlebih sekitar 5 ° C, terdeteksi oleh kamera pencitraan termal selama inspeksi oleh helikopter saluran udara, harus diklasifikasikan sebagai berbahaya;

-

selongsong baja yang tidak dilepas dari bagian kabel yang dilas dapat memberikan kesan yang salah kemungkinan pemanasan, karena emisivitas tinggi dari permukaan yang dipanaskan.

Cacat koneksi kontak yang ditekan

Pada sambungan kontak yang dibuat dengan crimping, terdapat pemilihan lugs atau sleeve yang tidak tepat, penyisipan inti yang tidak lengkap ke dalam lug, penekanan yang tidak memadai, perpindahan inti baja pada konektor kawat, dll. Seperti yang Anda ketahui, salah satu cara untuk mengelola konektor berkerut adalah untuk resistensi DC mereka diukur.

Kriteria untuk sambungan kontak minimum adalah resistansi bagian ekuivalen dari seluruh konduktor. Konektor yang dibentuk dianggap menguntungkan jika resistansinya tidak lebih dari 1,2 kali panjang setara seluruh kabel.

Kriteria untuk sambungan kontak minimum adalah resistansi bagian ekuivalen dari seluruh konduktor. Konektor yang dibentuk dianggap menguntungkan jika resistansinya tidak lebih dari 1,2 kali panjang setara seluruh kabel.

Saat kopling ditekan, hambatannya turun tajam, tetapi dengan tekanan yang meningkat, kopling menjadi stabil dan berubah tidak signifikan. Resistansi konektor sangat sensitif terhadap kondisi permukaan kontak kabel berkerut. Munculnya aluminium oksida pada permukaan kontak menyebabkan peningkatan tajam dalam resistansi kontak konektor dan peningkatan panas yang dihasilkan.

Perubahan kecil dalam resistansi kontak sambungan kontak selama proses pengepresan, serta pelepasan panas rendah yang terkait di dalamnya, menunjukkan efisiensi yang tidak memadai dalam mendeteksi cacat di dalamnya segera setelah perakitan dengan bantuan perangkat inframerah.

Selama pengoperasian sambungan kontak tekan, adanya cacat di dalamnya akan berkontribusi pada pembentukan film oksida yang lebih intensif dengan peningkatan resistansi transien dan terjadinya panas berlebih lokal. Oleh karena itu, dapat diasumsikan bahwa kontrol infra merah dari sambungan kontak berkerut baru tidak memungkinkan deteksi cacat kerutan dan harus dilakukan untuk konektor yang telah beroperasi selama periode tertentu (1 tahun atau lebih).

Karakteristik utama dari konektor yang dibentuk adalah tingkat kerutan dan kekuatan mekanik. Saat kekuatan mekanik konektor meningkat, resistansi kontaknya menurun. Kekuatan mekanik maksimum konektor sesuai dengan hambatan listrik minimum dari kontak.

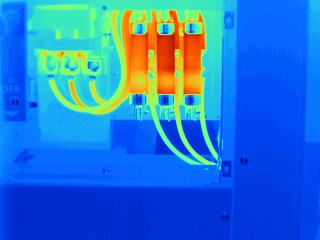

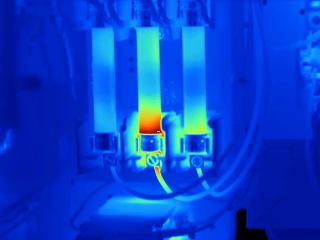

Cacat koneksi kontak yang dibaut

Konektor kontak yang dibuat dengan baut paling sering mengalami cacat karena kurangnya washer saat menghubungkan kabel tembaga ke terminal datar yang terbuat dari tembaga atau paduan aluminium, kurangnya pegas Belleville, karena sambungan langsung ujung aluminium ke terminal tembaga peralatan dalam ruangan dengan lingkungan yang agresif atau basah, akibat torsi pengencangan baut yang tidak mencukupi, dll.

Sambungan kontak yang dibaut dari busbar aluminium untuk arus tinggi (3000 A dan lebih banyak) tidak memiliki stabilitas yang memadai dalam pengoperasiannya.Jika sambungan kontak untuk arus hingga 1500 A memerlukan pengencangan baut setiap 1-2 tahun, maka sambungan serupa untuk arus 3000 A dan lebih memerlukan perbaikan tahunan, dengan pembersihan permukaan kontak yang diperlukan. Perlunya operasi semacam itu karena pada pipa untuk arus besar (bus pembangkit listrik, dll.) Yang terbuat dari aluminium, proses pembentukan film oksida pada permukaan sambungan kontak lebih intensif.

Proses pembentukan film oksida pada permukaan sambungan kontak yang dibaut difasilitasi oleh koefisien suhu yang berbeda dari ekspansi linier baut baja dan rel aluminium. Ketika arus hubung singkat atau arus bolak-balik melewati busbar, getaran terjadi, terutama ketika busbar panjang, dan terjadi deformasi (pemadatan) permukaan kontak busbar aluminium. Dalam hal ini, gaya yang menarik kedua permukaan kontak bus melemah dan lapisan pelumas di antara keduanya menguap. Sebagai hasil dari pembentukan film oksida, bidang kontak dari kontak, yaitu. jumlah dan ukuran area kontak (titik) yang dilalui arus berkurang, dan pada saat yang sama kerapatan arus di dalamnya meningkat. Itu bisa mencapai ribuan ampere per sentimeter persegi, akibatnya pemanasan titik-titik ini meningkat secara signifikan.

Suhu titik terakhir mencapai titik leleh bahan kontak dan setetes logam cair terbentuk di antara permukaan kontak. Suhu tetesan, meningkat, mencapai titik didih, ruang di sekitar sambungan kontak terionisasi, dan hubung singkat multifase dapat terbentuk di pabrik reaktor.Di bawah pengaruh gaya magnet, busur dapat bergerak ban RU dengan segala akibat yang ditimbulkan.

Pengalaman operasional menunjukkan bahwa, bersama dengan busbar arus tinggi, sambungan kontak baut tunggal tidak memiliki keandalan yang memadai. Yang terakhir, sesuai dengan GOST 21242-75, diizinkan untuk digunakan pada arus pengenal hingga 1000 A, tetapi sudah rusak pada arus 400-630 A. Meningkatkan keandalan sambungan kontak baut tunggal memerlukan sejumlah langkah-langkah teknis untuk menstabilkan hambatan listrik mereka.

Proses pengembangan cacat pada sambungan kontak yang dibaut, biasanya memakan waktu lama dan bergantung pada sejumlah faktor: arus beban, mode operasi (beban stabil atau variabel), paparan bahan kimia, beban angin, pengencangan baut kekuatan, ketersediaan stabilisasi tekanan kontak, dll.

Resistensi kontak dari sambungan kontak secara bertahap meningkat hingga titik waktu tertentu, setelah itu terjadi penurunan tajam pada permukaan kontak dengan pelepasan panas yang intens, yang menjadi ciri keadaan darurat dari sambungan kontak.

Hasil serupa diperoleh oleh spesialis dari Inframetrix (AS) selama uji termal sambungan kontak yang dibaut. Peningkatan suhu pemanasan selama pengujian berlangsung secara bertahap sepanjang tahun, dan kemudian periode peningkatan pelepasan panas yang tajam dimulai.

Cacat sambungan kontak dibuat dengan memutar

Kerusakan pada sambungan kontak yang dibuat dengan puntiran terjadi terutama karena cacat pemasangan.Puntiran kabel yang tidak lengkap pada konektor oval (kurang dari 4,5 putaran) akan menarik kabel dari konektor dan memutuskannya. Kabel yang tidak dirawat menciptakan resistansi kontak yang tinggi, mengakibatkan kabel di konektor menjadi terlalu panas dengan kemungkinan terbakar. Ada kasus penarikan berulang kabel proteksi petir tipe AJS-70/39 dari konektor oval merek SOAS-95-3 dari saluran udara 220 kV yang dipilin pada jumlah belokan yang lebih rendah.

Tanda kurung jarak

Tanda kurung jarak

Desain beberapa versi spacer yang tidak memuaskan, paparan gaya getaran, dan faktor lain dapat menyebabkan gesekan atau kerusakan kabel. Dalam hal ini, arus akan mengalir melalui spacer, yang nilainya akan ditentukan oleh sifat dan tingkat perkembangan cacat.

Berdasarkan materi "Diagnostik inframerah peralatan listrik perangkat distribusi" Penulis Bazhanov S. A.