Pengelasan busur listrik

Dalam metode pengelasan busur listrik, pelepasan busur dihasilkan dan dipertahankan antara batang logam elektroda dan benda kerja. Energi termal busur secara lokal melelehkan benda kerja dan inti logam elektroda untuk membentuk kolam las dan terak pelindung.

Dalam metode pengelasan busur listrik, pelepasan busur dihasilkan dan dipertahankan antara batang logam elektroda dan benda kerja. Energi termal busur secara lokal melelehkan benda kerja dan inti logam elektroda untuk membentuk kolam las dan terak pelindung.

Sumber daya las untuk las busur listrik menyediakan arus searah atau bolak-balik dengan intensitas 30 hingga 400 ampere, tergantung pada berbagai parameter seperti diameter elektroda, sifat pelapis elektroda, posisi pengelasan, jenis sambungan, dimensi dan karakteristik benda kerja. Tegangan sumber energi las harus lebih besar dari tegangan penyalaan (lihat Parameter sumber daya las).

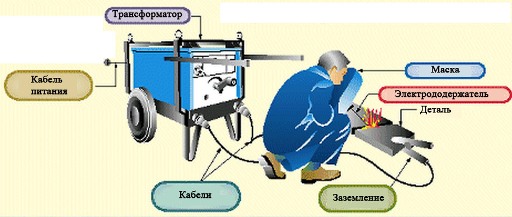

Elektroda yang dilapisi dijepit ke dalam dudukan elektroda yang terhubung ke salah satu terminal keluaran listrik dari stasiun pengelasan. "Ground" terhubung ke sumber arus pengelasan dan terletak di benda kerja.

Penyalaan busur dicapai dengan menggosokkan ujung elektroda pada benda kerja atau dengan mendekatkan elektroda beberapa milimeter ke permukaan benda kerja.Busur harus dijaga setiap saat, menjaga jarak antara ujung elektroda dan benda kerja konstan untuk menghindari korslet.

Pengelasan busur listrik

Elektroda las terdiri dari dua bagian:

1. Inti logam berbentuk silinder berbentuk batang di tengah elektroda. Peran utama batang adalah menghantarkan arus listrik dan membentuk logam las.

2. Penutup: bagian silinder luar elektroda. Ini membantu melindungi kolam las dari oksidasi oleh udara atmosfer dengan menciptakan atmosfer gas di sekitar logam cair. Lapisan juga membentuk terak pelindung di bagian atas lasan. Terak ini melindungi lelehan dari oksidasi dan pendinginan cepat. Lapisan memainkan peran penting dalam stabilitas dan ionisasi busur. Lapisan tersebut memiliki komposisi kimia yang kompleks dan dapat mencakup komponen logam, mineral, dan organik.

Diameter elektroda yang dilapisi bervariasi dari Ø 1,6 hingga Ø 8 mm. Panjang total dari 250 hingga 500 mm. Beberapa elektroda dapat memiliki diameter 10 … 12 mm dan panjang 1000 mm untuk jenis pekerjaan khusus.

Jenis utama pelapis untuk elektroda las untuk pengelasan busur listrik:

1) Asam (oksida besi dan paduan yang mengandung besi).

1) Asam (oksida besi dan paduan yang mengandung besi).

2) Dasar (berdasarkan kalsium karbonat dan kalsium fluorida).

3) Selulosa (berdasarkan selulosa).

4) Rutil (berdasarkan titanium oksida).

5) Mengandung serbuk besi (berbahan dasar serbuk logam).

6) Khusus (kombinasi dari jenis-jenis di atas dengan penambahan berbagai komponen).

Jenis pekerjaan di mana elektroda dengan pelapis berbeda digunakan:

1) Rutile — untuk operasi pengelasan saat ini.

2) Utama — untuk konstruksi yang bekerja di bawah tekanan atau dengan persyaratan kekuatan yang ditingkatkan.

3) Selulosa — untuk penetrasi mendalam jahitan akar dalam posisi horizontal.

Penyimpanan dan persiapan elektroda sebelum pengelasan busur:

Elektroda rutil dan basa harus dipanggang dalam oven pada suhu 300 derajat Celcius selama 2 jam. Saat kering, elektroda tersebut harus diproses pada suhu 120 derajat Celcius dalam oven portabel di area pengelasan. Elektroda lain (rutil, selulosa dan asam) disimpan di ruangan yang dipanaskan dan kelembaban relatif di bawah 60%.

Teknologi manufaktur baru dan pengemasan vakum dari elektroda utama memberikan lapisan kelembaban yang sangat rendah yang tidak memerlukan anil dan pengeringan sebelum digunakan.

Elektroda las

Mode pengelasan busur dengan elektroda tertutup:

Jika kekuatan arus las rendah, penetrasi las rendah, busur listrik tidak stabil, dan logam las memiliki inklusi pori dan terak, yang merusak sifat las. Pada arus tinggi, logam cair menjadi terlalu cair.

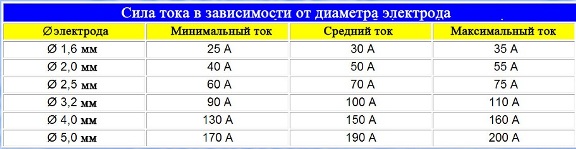

Pilihan arus listrik tergantung pada: diameter elektroda, sifat kimiawi elektroda, karakteristik benda kerja, posisi pengelasan, ketebalan benda kerja.

Intensitas arus pengelasan berkurang dengan bertambahnya panjang busur. Sebaliknya, ketika panjang busur berkurang, arus meningkat.

Ketergantungan arus pengelasan pada diameter elektroda

Arus pengelasan tergantung pada ketebalan bagian

Jahitan akar biasanya dibuat dengan polaritas negatif: steker penahan elektroda dihubungkan ke terminal (-), steker penjepit arde dihubungkan ke (+) sumber arus.

Finishing pass pengelasan dan pengisian dengan logam cair biasanya dilakukan dengan polaritas positif: steker penahan elektroda dihubungkan ke terminal (+), steker penjepit arde dihubungkan ke terminal (-).

Komposisi khas tempat kerja tukang las meliputi:

1. Pengelasan sumber arus.

2. Kabel elektroda dengan dudukan.

3. Ground clamp dengan kawat.

4. Oven elektroda dasar portabel.

5. Masker las khusus dengan kacamata berwarna, sarung tangan las dan pakaian.

6. Palu penghancur dan sikat kawat untuk membersihkan las.

7. Penggiling sudut listrik untuk membersihkan pinggiran dan sambungan.

8. Layar pelindung atau gorden.

9. Sistem ventilasi.

Tempat kerja tukang las