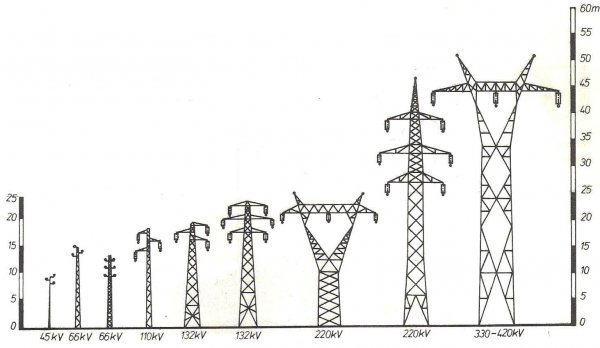

Tiang logam saluran listrik overhead (PTL)

Bidang penerapan penyangga logam dari saluran listrik overhead (PTL) terutama ditentukan oleh sejumlah keunggulan signifikan yang membedakan dengan baik penyangga yang terbuat dari logam dari penyangga yang terbuat dari kayu dan beton bertulang.

Keunggulan penyangga logam dibandingkan penyangga kayu adalah sebagai berikut:

-

Masa pakai lebih lama;

-

Kemampuan menahan api dan kehancuran dari pelepasan petir di penyangga;

-

Dukungan untuk kabel yang jauh lebih banyak dan ketinggian dukungan yang hampir tidak terbatas;

-

Keandalan operasional yang tinggi dan kemudahan perawatan;

-

Kondisi terbaik untuk membumikan dan menggantung kabel pelindung;

-

Desain arsitektur tiang terbaik;

-

Perakitan besar, memungkinkan produksi seluruh elemen pendukung utama atau bagian individual di pabrik, yang secara signifikan mengurangi pekerjaan padat karya di lintasan. Selain itu, penyangga logam dengan beban dan tinggi yang sama kira-kira lebih ringan dari penyangga kayu dan beton bertulang.

Kerugian dari dukungan logam adalah:

-

Kebutuhan akan pengecatan berkala untuk mencegah karat;

-

Penggunaan kapasitas kendaraan yang buruk saat mengangkut alat peraga;

-

Kebutuhan untuk melakukan pekerjaan khusus di lintasan (pemasangan, pengeboran, dan terkadang pengelasan struktur logam), yang membutuhkan tenaga kerja terampil dari berbagai spesialisasi dan mempersulit pemasangan;

-

Peningkatan biaya konstruksi jalur awal.

Penopang logam dibuat:

-

pada jalur yang membutuhkan keandalan operasional yang tinggi, umur operasional yang panjang dari dukungan, serta dengan jalur rantai ganda;

-

di penyeberangan besar melalui berbagai struktur teknik atau melalui sungai;

-

di daerah perkotaan dan industri dan di daerah pegunungan di mana penyangga kayu tidak ditempatkan karena dimensi denahnya yang besar.

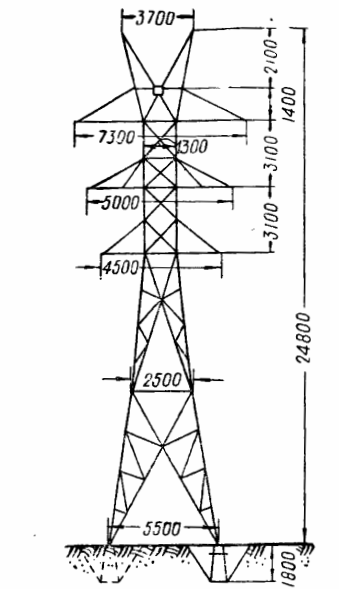

Elemen struktural dari penyangga logam

Dukungan logam terdiri dari empat elemen struktural utama berikut:

-

dasar;

-

dukungan dari kolom atau poros utama;

-

melintasi;

-

tali atau tanduk pendukung.

Pangkal kaki berfungsi untuk menahannya di pon dan memberikan stabilitas pada kaki. Dalam beberapa kasus, alas penyangga terbuat dari logam.

Kolom utama, sebagai penopang untuk mengencangkan bantalan dan tali pada ketinggian tertentu dari tanah, menerima semua beban eksternal dari kabel dan kabel dan memindahkannya ke alas.

Secara desain, kolom utama atau poros pendukung adalah rangka ruang kisi ringan dengan penampang persegi panjang atau persegi. Di hampir semua jenis penyangga, dimensi penampang kolom penyangga berkurang dari bawah ke atas.

Truss spasial, yang berfungsi sebagai rak pendukung, terdiri dari:

-

empat batang utama (tulang rusuk), yang disebut akord, yang membawa sebagian besar beban;

-

sistem palang atau kisi bantu yang terletak di empat sisi penyangga dan menghubungkan sabuk;

-

beberapa sistem braket horizontal yang terletak di penampang terpisah dari penyangga dan disebut diafragma.

Sambungan batang kisi dengan sabuk atau satu sama lain disebut node. Pusat simpul adalah titik perpotongan sumbu longitudinal dari batang-batang yang konvergen pada simpul tertentu.

Dukungan dua rantai perantara logam

Bagian dari chord yang terletak di antara dua node yang berdekatan disebut panel, dan jarak antara pusat node ini adalah panjang panel.

Kisi-kisi dan granit kolom dibedakan berdasarkan posisinya relatif terhadap sumbu garis.

Muka melintang atau depan (kisi) adalah muka pendukung yang terletak di seberang sumbu garis, dan muka membujur atau lateral adalah muka yang sejajar dengan sumbu garis.

Seringkali kisi-kisi di dua sisi kolom atau bahkan keempatnya memiliki konfigurasi (diagram) yang sama.

Bantalan penyangga dirancang untuk mengencangkan kabel ke penyangga menggunakan isolator dengan tulangan pada jarak tertentu di antara mereka dan dari poros penyangga.

Pada sebagian besar konstruksi bantalan 35 dan 110 kV, bantalan dibuat dari sudut berupa struktur kantilever segitiga kecil yang dipasang pada poros pendukung. Lebih jarang, lintasan dibuat dari saluran. Gulungan sering dalam bentuk gulungan spasial panjang dengan penampang persegi atau persegi panjang.

Tahan tali atau klakson digunakan untuk mengencangkan kabel pelindung pada jarak tertentu di atas konduktor. Mereka dibuat dalam bentuk struktur ringan yang membentuk bagian atas penyangga.

Gulungan spasial, yang membentuk bagian utama penyangga, berbeda dari rangka logam konstruksi konvensional:

-

ringannya sumbu struktur, terdiri dari batang yang dibuat hampir secara eksklusif dari sudut tunggal, seringkali profil kecil dan sedang;

-

meningkat 1,5 — 2 kali fleksibilitas batang individu dan seluruh rangka secara keseluruhan;

-

dimensi melintang yang signifikan dari rangka dan tingginya yang luar biasa.

Karena karakteristik yang dicatat, struktur logam dari penyangga saluran listrik overhead memiliki berat volumetrik yang rendah, yang menciptakan koefisien pemanfaatan yang rendah dari daya dukung kendaraan selama transportasi. Selain itu, adanya sudut-sudut kecil dalam struktur, dengan faktor fleksibilitas yang meningkat, menimbulkan kesulitan yang signifikan dalam melindunginya dari kerusakan selama pemuatan, pembongkaran, dan transportasi.

Dalam proses produksi dan pemasangan penyangga logam, metode penyambungan batang tidak kalah pentingnya dengan jenis konstruksi. Sambungan pita berikut berlaku untuk rakitan penyangga pabrik dan logam:

-

menarik;

-

pengelasan;

-

sambungan baut.

Metode koneksi dipilih dalam desain teknis, dan selama desain mendetail dari penyangga, desain simpul yang sesuai dikembangkan. Keadaan ini harus diperhitungkan oleh industri konstruksi dan pertanyaan tentang metode sambungan yang paling cocok untuk kondisi konstruksi jalur ini harus diselesaikan tepat waktu.

Sebelumnya, sambungan paku keling adalah salah satu metode utama batang penghubung dalam penyangga, dan sekarang, karena alasan produksi, sambungan tersebut sepenuhnya diganti dengan pengelasan atau baut, tidak hanya selama pemasangan, tetapi bahkan di pabrik.

Pengelasan adalah salah satu metode umum batang penghubung dalam konstruksi penyangga logam. Rendahnya biaya pengelasan di pabrik, penyederhanaan yang signifikan dari proses produksi struktur yang dilas dan pengurangan berat tertentu menentukan penggunaan luas metode penyambungan ini, yang memiliki keunggulan signifikan dibandingkan yang lain.

Dalam produksi penyangga logam, sambungan batang hampir secara eksklusif dilakukan dengan pengelasan busur listrik. Kesulitan yang signifikan dengan pasokan jalur unit las piket, biaya bahan bakar cair dan pemeliharaan perangkat oleh personel yang berkualifikasi, serta kebutuhan untuk memutar struktur saat pengelasan, membatasi kemungkinan penggunaan pengelasan dalam instalasi.

Sambungan baut digunakan dalam pemasangan penyangga pada jalur karena kesulitan dalam produksi paku keling dan pengelasan bantalan listrik.

Penggunaan sambungan baut pada rakitan pendukung disebabkan oleh sejumlah keunggulan berikut dibandingkan dengan pengelingan dan pengelasan:

-

penyederhanaan besar dari proses pemasangan penyangga, yang tidak memerlukan struktur miring, alat khusus, peralatan atau mekanisme;

-

kemampuan membuat sambungan baut tanpa menggunakan tenaga terampil (paku keling atau tukang las);

-

secara signifikan mengurangi waktu yang dihabiskan untuk merakit dukungan.

Kerugian koneksi baut hitam meliputi:

-

pengurangan tertentu dalam keandalan sambungan yang dibaut versus yang dilas atau dipaku, karena distribusi gaya yang tidak merata di antara baut;

-

biaya yang signifikan untuk perangkat keras (baut, mur dan ring), yang jumlah dan ukurannya lebih besar daripada paku keling dengan kekuatan yang sama.