Kartu teknologi untuk pemasangan peralatan listrik

Kartu teknologi dimaksudkan untuk memastikan pengaturan yang benar dan teknologi lanjutan dari proses pemasangan saat melakukan pekerjaan pemasangan elemen individual unit listrik (sakelar, pemisah, kapasitor, trafo pengukur, dll.) atau saat memasang unit individual perangkat listrik (saklar atau sakelar tertutup, trafo daya, baterai penyimpanan, kabel generator, kabel padat, sambungan fleksibel, dll.).

Kartu teknologi dimaksudkan untuk memastikan pengaturan yang benar dan teknologi lanjutan dari proses pemasangan saat melakukan pekerjaan pemasangan elemen individual unit listrik (sakelar, pemisah, kapasitor, trafo pengukur, dll.) atau saat memasang unit individual perangkat listrik (saklar atau sakelar tertutup, trafo daya, baterai penyimpanan, kabel generator, kabel padat, sambungan fleksibel, dll.).

Peta proses harus dikembangkan untuk pekerjaan yang kompleks dan pekerjaan yang dilakukan dengan metode baru yang tidak banyak digunakan sebagai bagian dari PPR.

Bagian berikut harus dikembangkan dalam peta proses:

1. Indikator teknis dan ekonomi pekerjaan perakitan (volume fisik pekerjaan, intensitas tenaga kerja dalam hari kerja, output per pekerja per hari, biaya pergantian mesin dan sumber daya energi).

2.Organisasi dan teknologi proses instalasi (diagram organisasi kerja dan tempat kerja yang menunjukkan ruang lingkup pekerjaan, lokasi bagian dan potongan peralatan listrik yang akan dipasang, lokasi dan prosedur untuk mesin dan mekanisme yang bergerak; instruksi dasar tentang urutan dan metode pelaksanaan pekerjaan; persyaratan keselamatan khusus).

3. Organisasi dan metode kerja pekerja (komposisi kuantitatif dan kualifikasi tim, dengan mempertimbangkan pencapaian dan kemungkinan pemenuhan norma yang berlebihan, jadwal kerja dengan indikasi intensitas tenaga kerja per unit volume dan untuk seluruh volume pekerjaan ).

4. Sumber daya material dan teknis (daftar bahan perakitan yang diperlukan, daftar produk perakitan dan struktur yang diproduksi di pabrik produk perakitan dan di bengkel perakitan dan pesanan pusat, daftar mesin, mekanisme, perangkat, dan peralatan).

5. Perhitungan biaya tenaga kerja.

Diagram alir tipikal telah dikembangkan untuk unit perakitan utama perangkat listrik dan jenis utama peralatan listrik. Peta ini dapat digunakan dalam kaitannya dengan kondisi lokal tertentu dalam pengembangan proyek produksi kerja dan peta proses untuk lokasi instalasi tertentu.

Skema bagian dan urutan susunan bahan yang harus dikembangkan saat menyusun peta jenis tertentu dapat bervariasi tergantung pada kompleksitas dan kekhususan peralatan listrik yang akan dipasang.

Diagram alir yang khas berkontribusi pada pengenalan bentuk laporan, grafik, dan tabel yang seragam yang dikembangkan sebagai bagian dari diagram alir tertentu, dan sangat memudahkan pekerjaan persiapannya, membatasinya pada pengenalan perubahan dalam diagram standar yang disebabkan oleh karakteristik spesifik suatu lokasi pemasangan tertentu (skema rigging peralatan, jarak tempat pembongkaran peralatan mereka ke area pemasangan, keberadaan mekanisme, dll.).

Berikut contoh pengembangan kartu teknologi untuk pemasangan baterai isi ulang tipe SK-14.

Peta tersebut disusun berdasarkan peta teknologi tipikal untuk pemasangan baterai penyimpanan tipe SK-3-SK-20, dipasang di gardu induk dengan tegangan hingga 500 kV.

Kartu teknologi untuk memasang baterai isi ulang tipe SK-14 untuk 140 sel.

I Indikator teknis dan ekonomi untuk pekerjaan instalasi

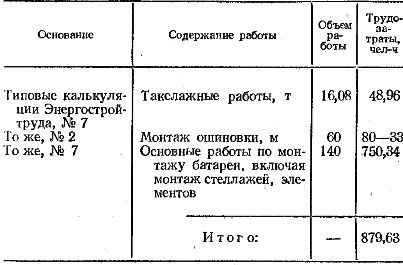

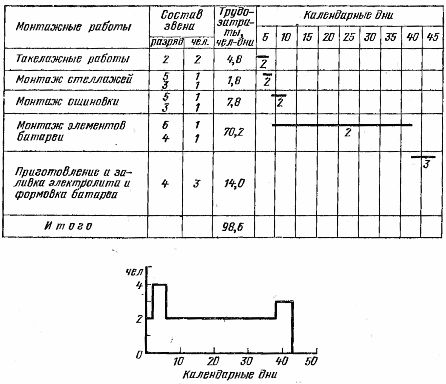

Intensitas tenaga kerja pekerjaan instalasi, dengan mempertimbangkan pemenuhan standar oleh pekerja sebesar 130%, hari kerja — 98,6 V, termasuk: pekerjaan rigging — 4,8, pemasangan rak — 1,8, pemasangan rel — 7,8 , perakitan sel baterai — 70, 2, persiapan dan pengisian elektrolit dan pencetakan baterai — 14.0.

Waktu pemasangan — ~ 40 hari. Jumlah orang yang dipekerjakan dalam perakitan baterai adalah 2,4. Jumlah Pergeseran Mesin Pengoperasian Crane-2, Jumlah Pergeseran Mesin Pengoperasian Instalasi SPE-1-2.2

II Instruksi dasar tentang urutan dan metode kerja.

Pekerjaan konstruksi dan finishing, sistem pemanas dan ventilasi serta penerangan harus diselesaikan sebelum dimulainya pekerjaan pemasangan. Perangkat pembentuk baterai harus disiapkan dan diuji.

Pemasangan baterai dilakukan dengan urutan sebagai berikut:

Pekerjaan persiapan

1. Penerimaan ruang baterai untuk pemasangan sesuai dengan undang-undang oleh organisasi konstruksi.

2. Akuisisi, pengiriman dan pemasangan mekanisme (pemasangan ventilasi ruang baterai, perangkat cetakan, derek truk), perangkat dan peralatan.

3. Pengecekan kelengkapan dan pengiriman peralatan aki, rak dan material lainnya ke lokasi pemasangan.

4. Penerbitan perintah kepada brigade untuk melakukan semua pekerjaan, tetapi pemasangan baterai sesuai dengan perhitungan biaya tenaga kerja.

5. Lakukan pengarahan keselamatan dengan brigade dengan entri buku catatan.

Pemasangan rak

1. Menandai tempat pemasangan insulator bantalan dan rak di atasnya sesuai dengan gambar.

2. Pemeriksaan isolator untuk tidak adanya keripik dan retakan serta pemasangan isolator dan rak.

3. Pengecatan rak sekunder dengan cat tahan asam.

Instalasi bis

1. Menandai lokasi pemasangan isolator pendukung, menembakkan sekrup pasak dengan senjata PC-52, memasang dan memperbaiki isolator pada pasak.

2. Meletakkan ban pada isolator pendukung, mengelas dan memperbaiki ban.

3. Bungkus isolator dengan kertas sebelum mengecat kompartemen baterai.

4. Membersihkan isolator dan busbar setelah mengecat ruangan.

5. Pengecatan ganda ban dengan enamel tahan asam berwarna dan pelumasan ban setelah pengecatan dengan petroleum jelly teknis.

Pemasangan tangki kaca

1. Buka kemasan tangki dan periksa apakah ada retakan dan keripik.

2. Seka tangki, bilas dengan air suling dan lap kering.

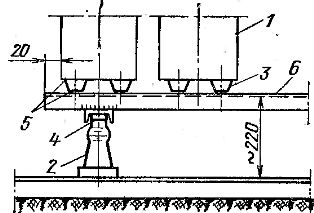

3.Rakitan sesuai dengan pola isolator kaca pada rak dan tangki pada isolator kaca (Gbr. 1).

4. Penjajaran tangki dengan level dan kabel dengan bantalan plastik vinil.

Beras. 1. Pemasangan tangki penyimpanan pada rak logam: 1 — tangki kaca SK -14, isolator OF -6-375, 3 — isolator kaca, 4 — baut M10 x 30 mm, 5 — spacer plastik vinil, 6 — rak.

Merakit baterai

1. Membongkar kotak dengan pelat, memeriksa dan mengidentifikasi pelat yang rusak sesuai dengan GOST, menyusun pelat dalam tumpukan, tergantung polaritasnya.

2. Sejajarkan pelat melengkung dan strip penghubung.

3. Membersihkan pelat dengan sikat baja.

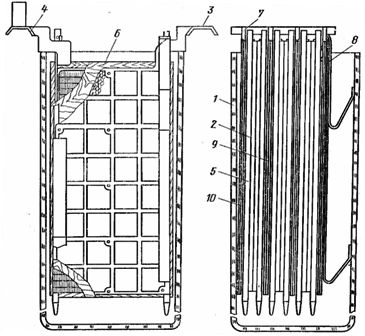

4. Merakit sel baterai (gbr. 2).

Beras. 2. Merakit sel baterai: 1 — bejana kaca, 2 — pelat positif, 3 — selotip tanpa ujung, 4 — selotip dengan ujung, 5 — batang birch, 6 — pemisah, 7 — pin ebonit, 8 — pegas, 9 — tengah pelat negatif, 10 - ekstrim yang sama.

Pelat solder dan menghubungkan busbar ke baterai

1. Penghapusan residu dari pelat baterai dan strip penghubung.

2. Solder ujung pelat dengan strip penghubung dengan perekat solder.

3. Memeriksa kualitas penyolderan dan memperbaiki cacat yang terdeteksi.

4. Pindahkan pola ke tangki berikut dan singkirkan kelebihan partikel timah solder dari papan, strip pengikat, dan sambungan solder.

5. Membersihkan tangki dengan pelat terpasang dari debu dan partikel timbal dengan penyedot debu.

6. Pemasangan dan pemasangan separator.

7. Pengelasan ban dengan baterai.

8. Menyusun sertifikat bilateral kesiapan baterai untuk diisi dengan elektrolit bersama pelanggan.

Persiapan elektrolit dan pengisian baterai

1.Merakit skema untuk menyiapkan dan menuangkan elektrolit ke dalam baterai.

2. Persiapan elektrolit, membawanya ke kerapatan 1,18 g / cm3 dan didinginkan hingga + 25-30 ° C.

3. Pengisian pertama elektrolit dalam tangki baterai ke level 10 mm di bawah level tepi bawah pelat.

4. Pengisian akhir elektrolit ke level 10-15 mm di atas tepi atas pelat dan tutup tangki baterai dengan penutup.

Pembentukan dan pengujian baterai

1. Hidupkan sistem ventilasi.

2. Merakit dan memeriksa sirkuit pembentuk baterai.

3. Pembentukan baterai penyimpanan.

Saat melakukan semua jenis pekerjaan pemasangan baterai, berikan perhatian khusus pada kepatuhan terhadap semua tindakan keselamatan dan perlindungan pekerjaan umum dan khusus yang diatur oleh peraturan keselamatan saat ini, serta "Petunjuk dan aturan perawatan untuk baterai stasioner dari baterai dengan pelat permukaan «dan kartu teknologi tipikal untuk memasang baterai isi ulang tipe SK-3-SK-20.

III Jadwal pemasangan baterai isi ulang SK-14 140 sel

Pemasangan baterai dan jadwal kerja didasarkan pada tingkat kepatuhan pekerja rata-rata 130%, kecuali untuk pengisian dan pencetakan baterai, yang dilakukan tepat waktu.

IV Bahan dan sumber daya teknis

Daftar bahan utama dan tambahan

Rak logam — 1 asam suling — 120 l., air suling — 2940 l., timah untuk pelat penyolderan — 450 g, solder POS -30 — 40 g.hidrogen — 120 l., propana-butana cair — 80 g., oksigen — 120 l., petroleum jelly teknis — 20 g., cat enamel tahan asam merah, biru dan putih — 30 g., sama tetapi abu-abu — 140 g., soda murni untuk larutan penetral — 15 g, kertas kado — 100 g, kawat las ban kuningan — 10 g, boraks — 8 g, bahan pembersih — 150 g, damar — 8 g.

Daftar mesin, mekanisme, alat, perangkat, inventaris, dan overall

Wadah plastik vinil untuk elektrolit - 1 set, pompa untuk memompa elektrolit - 1 set, penyedot debu untuk membersihkan tangki dari debu - 1 set, meja kerja dengan catok - 1 set, tabung LPG dengan kapasitas 5 l - 3 pcs. , Tabung oksigen — 2 buah, trafo las — 1 buah, set perangkat las — 1 buah, selang karet tahan asam — 45 m, trafo 220 / 12V dan lampu portabel — 1 set, senjata PC-52 — 1 set, silinder hidrogen — 1 Buah, Resistor Discharge, — 1 Set, Kit Alat Pemasangan Baterai, Perlengkapan, dan Coverall (ditemukan di bawah Laporan Master Baterai).

V Perhitungan biaya tenaga kerja

Tenaga kerja mempersiapkan dan mengisi tangki baterai dengan elektrolit dan semua operasi pembentukan baterai dibayar sesuai dengan biaya tenaga kerja aktual berdasarkan waktu. Biaya tenaga kerja ini tidak termasuk dalam perkiraan biaya.