Kontrol dimensi aktif saat memproses bagian alat mesin

Kontrol aktif adalah kontrol yang mengontrol proses pemesinan sebagai fungsi dari dimensi bagian. Dengan kontrol dimensi aktif, Anda dapat memberi sinyal transisi dari roughing ke finishing, pencabutan pahat di akhir pemesinan, penggantian pahat, dll. Kontrol biasanya otomatis. Dengan kontrol aktif, akurasi pemesinan meningkat dan produktivitas tenaga kerja meningkat.

Kontrol aktif adalah kontrol yang mengontrol proses pemesinan sebagai fungsi dari dimensi bagian. Dengan kontrol dimensi aktif, Anda dapat memberi sinyal transisi dari roughing ke finishing, pencabutan pahat di akhir pemesinan, penggantian pahat, dll. Kontrol biasanya otomatis. Dengan kontrol aktif, akurasi pemesinan meningkat dan produktivitas tenaga kerja meningkat.

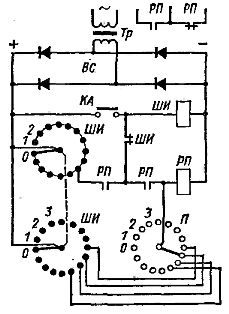

Kontrol aktif sering digunakan untuk mengontrol proses penggerindaan (Gbr. 1) di mana diperlukan akurasi pemesinan yang tinggi dan ketahanan dimensi alat abrasif rendah. Mekanisme probe 1 mengukur bagian D dan memberikan hasilnya ke alat pengukur 2. Kemudian sinyal pengukur ditransmisikan ke konverter 3, yang mengubahnya menjadi listrik dan melalui amplifier 4 mentransmisikannya ke badan eksekutif mesin 6. Di pada saat yang sama, sinyal listrik disuplai ke perangkat pensinyalan 5. Pasokan elemen 2, 3, 4, bentuk energi yang diperlukan dilakukan oleh blok 7.Bergantung pada kebutuhan, beberapa elemen dapat dikecualikan dari rangkaian ini (misalnya, elemen 5).

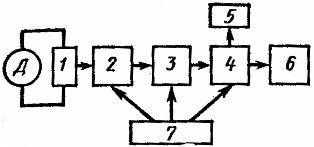

Transduser pengukur kontak listrik banyak digunakan sebagai transduser primer untuk kontrol aktif (Gbr. 2, a). Dengan berkurangnya ukuran benda kerja, batang 9 bergerak turun ke dalam busing 7 ditekan ke dalam badan 5. Dalam hal ini, pembatas 8 menekan lengan tuas kontak 2, dipasang ke badan menggunakan pegas datar 3 .Hal ini menyebabkan penyimpangan yang signifikan ke kanan ujung atas tuas kontak 2, akibatnya 4 atas pertama kali terbuka, dan kemudian 1 kontak bawah dari kepala pengukur ditutup.

Kontak dapat disesuaikan. Mereka dipasang di strip 10 dari bahan isolasi. Body 5 berbentuk klem. Itu ditutupi dengan penutup plexiglass di sisinya, yang memungkinkan Anda mengamati pengoperasian sensor. Jika perlu mengamati ukuran benda kerja di lubang 6, indikator diperkuat, yang dipengaruhi oleh ujung atas batang 9.

Sensor kontak-elektro dengan dua kontak, yang diaktifkan satu demi satu selama pemrosesan benda kerja, memungkinkan transisi otomatis dari gerinda kasar ke finishing dan kemudian menarik kembali roda gerinda.

Transduser primer kontrol aktif yang dijelaskan mengacu pada kenop kontak listrik. Mereka menggabungkan indikator dan transduser listrik. Untuk mencegah penghancuran elektroerosion dari kontak pengukur yang melewati dasar transistor (Gbr. 2, b). Di sirkuit ini, sebelum kontak IR ditutup, potensial positif diterapkan ke basis transistor dan transistor ditutup.

Beras. 1. Diagram blok kendali aktif

Beras. 2.Hubungi transduser pengukur untuk mengontrol dimensi dan pencantumannya

Ketika kontak IK ditutup, potensial negatif diterapkan ke basis transistor T, arus kontrol muncul, transistor terbuka, dan relai perantara RP beroperasi, menutup sirkuit eksekutif dan sinyal dengan kontaknya.

Industri memproduksi relai semikonduktor berdasarkan prinsip ini dan dirancang untuk mengirim banyak perintah, serta relai elektronik yang kurang tahan lama.

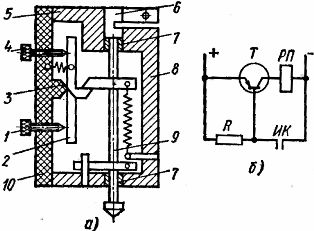

Pada mesin lama dari tahun 1960-an dan 1970-an, perangkat pneumatik banyak digunakan untuk kontrol aktif. Dalam perangkat semacam itu (Gbr. 3), udara terkompresi, yang sebelumnya dibersihkan dari kotoran mekanis, kelembapan dan oli melalui pemisah dan filter kelembapan khusus, disuplai pada tekanan operasi konstan melalui nosel saluran masuk 1 ke ruang pengukur 2. Melalui nosel ruang pengukur 3 dan celah annular 4 antara permukaan depan nosel pengukur dan permukaan benda kerja 5 yang akan diperiksa, udara keluar.

Tekanan yang terbentuk di ruang 2 berkurang dengan meningkatnya celah. Tekanan di dalam bilik diukur dengan pengukur tekanan untuk kontak 6, dan dari pembacaannya dimungkinkan untuk memperkirakan ukuran benda kerja. Pada nilai tekanan tertentu, kontak pengukur menutup atau membuka. Manometer pegas digunakan untuk mengukur tekanan.

Alat pengukur kontak juga digunakan, di mana peredam yang menutupi saluran keluar udara dihubungkan ke ujung pengukur.

Alat pneumatik biasanya beroperasi pada tekanan udara 0,5-2 N / cm2 dan memiliki diameter nosel pengukur 1-2 mm dan celah pengukur 0,04-0,3 mm.

Alat pneumatik memberikan akurasi pengukuran yang tinggi. Kesalahan pengukuran biasanya 0,5-1 µm dan selanjutnya dapat dikurangi dengan alat pengukur khusus. Kerugian dari perangkat pneumatik adalah kelembamannya yang signifikan, yang mengurangi kinerja kontrol. Perangkat pneumatik mengkonsumsi udara terkompresi dalam jumlah yang signifikan.

Alat pneumatik pada dasarnya melakukan inspeksi dimensi non-kontak. Jarak antara bagian yang diukur dan perangkat kecil, tergantung pada celah kerja, yang biasanya sepersepuluh dan seperseratus milimeter. Metode kontrol non-kontak pada jarak 15-100 mm dari bagian yang diukur.

Beras. 3. Perangkat untuk kontrol aktif pneumatik

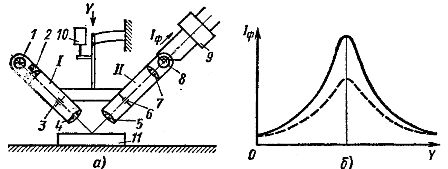

Dengan kontrol ini (Gbr. 4, a), cahaya dari lampu 1 diarahkan melalui kondensor 2, membran celah 3 dan lensa 4 ke permukaan bagian yang diukur 11, menciptakan silau dalam bentuk goresan di atasnya. Semua elemen ini membentuk emitor I. Detektor cahaya II melalui lensa 5, diafragma celah 6 dan lensa pengumpul 7 mengarahkan garis-garis sempit pada permukaan bagian 11, mengarahkan fluks cahaya yang dipantulkan ke fotosel 8.

Pemancar I dan penerima cahaya II secara mekanis dilekatkan satu sama lain sehingga titik fokus tujuan 4 dan 5 selaras. Saat titik fokus berada pada permukaan bagian yang akan diperiksa, fluks cahaya terbesar masuk ke fotosel F. Setiap kali alat bergerak ke atas atau ke bawah, fluks berkurang, karena area iluminasi dan pengamatan berbeda.

Oleh karena itu, ketika perangkat diturunkan, Iph fotosel saat ini, tergantung pada jalur perjalanan, berubah seperti yang ditunjukkan pada Gambar. 4, b.

Iph saat ini melewati perangkat pembeda 9 (Gbr. 4, a), yang menghasilkan sinyal pada saat nilai terbesarnya. Pada titik ini, pembacaan dari transduser utama (10) secara otomatis direkam, menunjukkan perpindahan alat relatif terhadap posisi awal, sehingga menentukan ukuran yang diinginkan.

Keakuratan pengukuran tidak bergantung pada warna permukaan yang diuji, pencahayaan konstan dari samping, kontaminasi sebagian optik, atau penuaan lampu yang memancarkan. Dalam hal ini, nilai maksimum arus foto berubah seperti yang ditunjukkan pada Gambar. 4b dengan garis putus-putus, namun posisi maksimal tidak akan berubah.

Fotoresistor, pengganda foto, fotosel dengan efek internal dan eksternal, fotodioda, dll. Dapat digunakan sebagai fotodetektor.

Kesalahan dari fotokonverter ekstrim non-kontak yang dijelaskan tidak melebihi 0,5-1 mikron.

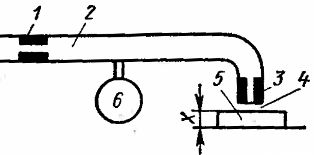

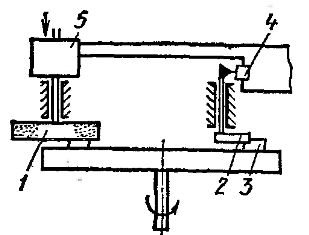

Skema penyesuaian otomatis mesin untuk penggilingan permukaan secara terus menerus ditunjukkan pada gambar. 5.

Sebelum meninggalkan meja elektromagnetik yang berputar, bagian mesin 3 (misalnya cincin dengan bantalan bola) lewat di bawah bendera putar 2. Roda gerinda 1 memproses bagian 3 dalam satu lintasan; jika lingkaran belum menghilangkan kelonggaran yang diperlukan, maka bagian 3 menyentuh bendera dan dibalik. Dalam hal ini, sistem kontak 4 diaktifkan, yang memberikan sinyal untuk menurunkan cakram gerinda dari penggerak 5 dengan nilai yang telah ditentukan.

Ara. 4. Perangkat untuk remote control dimensi non-kontak.

Beras. 5.Perangkat penyesuaian untuk mesin gerinda permukaan

Beras. 6. Relay untuk menghitung pulsa

Dalam sistem kontrol mesin otomatis, sinyal kadang-kadang diperlukan setelah sejumlah lintasan, divisi, atau bagian mesin tertentu. Untuk tujuan ini, relai penghitung pulsa dengan pedometer telepon digunakan. Pencari langkah adalah komutator, kuas dari beberapa bidang kontak yang dipindahkan dari kontak ke kontak menggunakan elektromagnet dan mekanisme ratchet.

Diagram sederhana dari relai penghitung pulsa ditunjukkan pada Gambar. 6. Motor sakelar P diatur ke posisi yang sesuai dengan jumlah pulsa yang dihitung untuk mengirim perintah. Setiap kali kontak sakelar jalur KA terbuka, sikat stepper SHI memindahkan satu kontak.

Ketika jumlah pulsa yang diatur pada sakelar P dihitung, relai perantara eksekutif RP akan menyala melalui kontak bidang bawah SHI dan P. Pada saat yang sama, rangkaian daya mandiri dari relai RP dan pemulihan mandiri sirkuit stepper akan dipasang pada posisi awal, yang dipastikan dengan suplai koil pencarian melalui kontak terbukanya sendiri.

Pencari mulai bekerja secara impulsif tanpa perintah eksternal, dan sikatnya dengan cepat berpindah dari kontak ke kontak hingga mencapai posisi awal. Dalam posisi ini, di bidang atas SHI, sirkuit self-powering dari relai RP terputus dan seluruh perangkat kembali ke posisi awalnya.

Jika diperlukan untuk meningkatkan masa pakai penghitung, serta kecepatan penghitungan, skema penghitungan elektronik digunakan.Perangkat semacam itu banyak digunakan dalam kontrol terprogram dari mesin pemotong logam. Selain metode otomasi yang dipertimbangkan dalam teknik mesin, kontrol terkadang digunakan dalam fungsi daya, mis. dll. v.Motor DC dan parameter lainnya. Bentuk manajemen seperti itu digunakan, khususnya, dalam otomatisasi proses startup. Kontrol juga digunakan dalam fungsi beberapa parameter secara bersamaan (misalnya, arus dan waktu).