Keandalan produk dan perangkat listrik

Di antara sifat-sifat yang menentukan kualitas suatu produk listrik, tempat khusus ditempati oleh keandalan — kemampuan produk untuk menjalankan fungsinya, mempertahankan nilai indikator kualitas tidak berubah dari waktu ke waktu atau dalam batas yang telah ditentukan.

Di antara sifat-sifat yang menentukan kualitas suatu produk listrik, tempat khusus ditempati oleh keandalan — kemampuan produk untuk menjalankan fungsinya, mempertahankan nilai indikator kualitas tidak berubah dari waktu ke waktu atau dalam batas yang telah ditentukan.

Produk listrik — produk yang ditujukan untuk produksi atau konversi, transmisi, distribusi atau konsumsi energi listrik (GOST 18311-80).

Produk atau perangkat listrik apa pun dapat berada di salah satu kondisi berikut:

-

jujur

-

cacat,

-

bekerja

-

tidak bekerja

-

membatasi.

Produk yang berfungsi dengan baik juga berfungsi, tetapi produk yang berfungsi belum tentu merupakan produk yang baik. Misalnya, kerusakan pada rumah generator (penyok, goresan, cacat pada permukaan yang dicat, dll.) Membuat generator tidak dapat beroperasi, tetapi pada saat yang sama tetap berfungsi.

Biasanya, status kerja produk ditentukan oleh daftar parameter yang ditentukan dalam dokumentasi dan batas yang diizinkan untuk perubahannya. Hilangnya produktivitas disebut penolakan.

Alasan kegagalan dapat melebihi tingkat pengaruh eksternal yang diizinkan dan cacat produk... Ingatlah bahwa tidak semua cacat menyebabkan kegagalan. Kegagalan suatu produk dinilai dengan munculnya kebisingan, munculnya bau isolasi yang terbakar dan bahan peresapan, panas berlebih, perubahan pembacaan perangkat dan instrumen kontrol, dll.

Berdasarkan sifatnya, semua cacat dan kerusakan dapat berupa:

-

listrik

-

mekanis

Kelistrikan termasuk kontak yang rusak, korsleting, sirkuit terbuka, kesalahan koneksi, dll.

Cacat mekanis adalah malfungsi dalam perakitan elemen, sistem transmisi dari motor servo ke kontrol, aktuator, bagian relai dan kontaktor yang bergerak, dll.

Mengenai aturan, metode dan cara kontrol, cacat dibagi menjadi:

-

eksplisit, untuk pendeteksian yang dokumentasinya menyediakan aturan, metode atau kontrol,

-

tersembunyi yang tidak dimaksudkan untuk itu.

Misalnya, jika kualitas suatu bagian dikontrol hanya dengan mengukur dimensi geometrisnya, maka penyimpangan dimensi ini dari toleransi akan menjadi cacat yang nyata. Pada saat yang sama, retakan dan rongga mungkin ada di dalam benda kerja yang tidak dapat dideteksi saat mengukur dimensi benda kerja. Dengan metode kontrol yang diadopsi, cacat ini akan disembunyikan. Untuk mendeteksi cacat tersembunyi, aturan, metode, dan alat kontrol lain digunakan, yang tidak disediakan dalam dokumentasi untuk produk ini, khususnya, rongga dan retakan dapat dideteksi dengan pemeriksaan sinar-X.

Kerusakan dapat terjadi karena berbagai alasan, tetapi jika tidak terkait dengan kerusakan elemen lain, maka disebut independen.Kegagalan akibat kegagalan lain dianggap tergantung (misalnya, kegagalan transistor setelah pemutusan basisnya ke sirkuit).

Biasanya, keandalan dikaitkan dengan tidak adanya kegagalan, yaitu dengan keandalannya.

Secara umum, keandalan mencakup, selain keandalan, sifat-sifat seperti daya tahan, pemeliharaan, pelestarian... Biasanya disebut penilaian kuantitatif terhadap sifat-sifat yang termasuk dalam keandalan indikator keandalan... Perbedaan utama antara indikator keandalan dan indikator lainnya adalah bahwa, terlepas dari dimensinya, semuanya adalah karakteristik non-acak dari variabel acak.

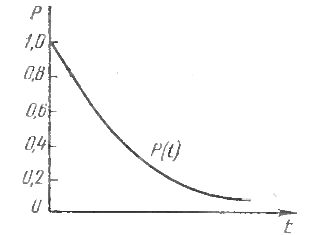

Mari kita jelaskan isi properti seperti keandalan, yang diungkapkan oleh indikator «probabilitas operasi bebas kegagalan». Misalkan pada waktu t = 0, n produk serupa secara bersamaan terlibat dalam pekerjaan. Setelah selang waktu Δt = t, akan ada m produk yang akan dilayani. Maka probabilitas operasi bebas kegagalan pada waktu t - P (t) dapat didefinisikan sebagai rasio m - jumlah produk yang bekerja pada waktu t dengan jumlah total produk n, yaitu

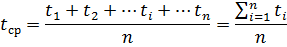

Dalam operasi simultan dari n produk, titik waktu t1 seperti itu terjadi ketika produk pertama gagal. Pada waktu t2, produk kedua gagal. Dengan operasi yang cukup lama, akan tiba saatnya tn ketika produk terakhir dari n akan gagal. Karena tn> … t2> t1, tidak mungkin menentukan waktu pengoperasian produk lain secara unik dari waktu pengoperasian satu produk. Oleh karena itu, durasi kerja ditentukan sebagai nilai rata-rata

Dari grafik (Gbr. 1), terlihat bahwa probabilitas operasi bebas kegagalan berubah dari waktu ke waktu.Pada saat awal waktu, probabilitas operasi bebas kegagalan P(t) = 1, dan selama waktu rata-rata operasi bebas kegagalan tcp, nilai P(t) berkurang dari 1 menjadi 0,37.

Selama 5 tcp, hampir semua n produk akan gagal dan P(t) praktis nol.

Gambar 1. Ketergantungan probabilitas operasi produk bebas kegagalan tepat waktu

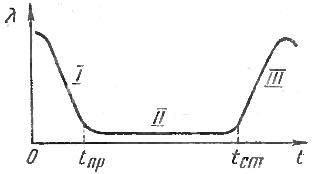

Beras. 2. Ketergantungan tingkat kegagalan produk tepat waktu

Kerusakan produk tergantung pada waktu pengoperasiannya. Probabilitas kegagalan produk dalam setiap satuan waktu, jika kegagalan belum terjadi, dicirikan dengan tingkat kegagalan dan dilambangkan dengan λ (t). Indikator ini disebut karakteristik lambda. Tiga periode utama perubahan λ dari waktu ke waktu dapat dibedakan (Gbr. 2): I-periode habis yang berlangsung dari 0 hingga tpr, II-periode operasi normal dari tpr hingga tst, III — periode penuaan dari tst hingga ∞ …

Pada periode I, tingkat kerusakan meningkat, yang dijelaskan dengan adanya produk dengan cacat tersembunyi, pelanggaran proses teknologi produksi produk, dll. Periode II dibedakan dengan keteguhan relatif λ (t), yang dijelaskan dengan tidak adanya penuaan unsur-unsur. Setelah akhir periode II, λ (t) meningkat tajam akibat bertambahnya jumlah unsur yang gagal karena penuaan dan keausan. Pengoperasian produk selama periode III menjadi tidak praktis secara ekonomi karena peningkatan tajam dalam biaya perbaikan. Oleh karena itu, jangka waktu sebelum tst menentukan masa pakai rata-rata produk sebelum dibuang.

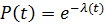

Tingkat kegagalan λ (t) dan probabilitas operasi bebas kegagalan P (t) produk terkait satu sama lain dengan rasio

Ungkapan ini disebut hukum reliabilitas eksponensial.

Nilai indikator keandalan yang dicatat dalam dokumentasi teknis produk harus dikonfirmasi dengan uji keandalan khusus, dengan memodelkan proses kegagalan acak perangkat khusus, termasuk dengan bantuan komputer atau perhitungan. Perlu dicatat bahwa metode perhitungan hampir selalu digunakan dalam desain suatu produk, terlepas dari apakah metode lain akan digunakan untuk memastikan keandalan.

Saat menghitung keandalan suatu produk, indikator tabel keandalan elemen yang termasuk dalam produk digunakan, atau data yang diperoleh dengan salah satu metode di atas untuk produk yang mirip dengan yang dirancang.

Dari metode perhitungan keandalan yang diketahui, yang paling sederhana adalah metode koefisien, di mana tingkat kerusakan λ (t) konstan dari waktu ke waktu. Jika perlu, pengaruh mode pengoperasian dan kondisi pengoperasian terhadap keandalan produk diperhitungkan oleh faktor koreksi k1, k2,...kn

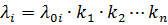

Tingkat kegagalan elemen tertentu dalam kondisi operasi nyata λi dihitung dengan rumus

di mana λоi adalah nilai tabel tingkat kerusakan suatu elemen yang beroperasi dalam kondisi normal, k1 ... kn adalah koefisien koreksi tergantung pada berbagai faktor yang mempengaruhi.

Nilai koefisien k1 tergantung pada pengaruh faktor mekanik pada kondisi operasi yang berbeda diberikan di bawah ini:

Kondisi Operasi Faktor Koreksi Laboratorium 1.0 Tidak Sabar 1.07 Kapal 1.37 Otomotif 1.46 Kereta Api 1.54 Pesawat Udara 1.65

Koefisien k2, bergantung pada faktor iklim lingkungan, dapat memiliki nilai berikut:

Faktor Koreksi Kelembaban Suhu +30.0±10.0 65±5 1.0 +22.5±2.5 94±4 2.0 +35.0±5.0 94±4 2.5

Faktor koreksi untuk faktor lain dapat ditemukan di manual reliabilitas.

Uji reliabilitas khusus adalah metode utama untuk mengonfirmasi indikator reliabilitas yang ditentukan dalam dokumentasi teknis. Pengujian tersebut dilakukan secara berkala dalam jangka waktu yang ditetapkan oleh spesifikasi teknis (TU) produk, serta jika terjadi perubahan teknologi produksi produk atau perubahan komponen dan bahan, jika perubahan tersebut dapat mempengaruhi keandalan. dari produk. Spesifikasi teknis berisi program uji reliabilitas yang berisi, selain bagian yang disediakan oleh standar ESKD, rencana uji.

Rencana pengujian - aturan yang menentukan jumlah produk yang akan diuji, prosedur pengujian, dan ketentuan penghentiannya.

Rencana pengujian yang paling sederhana adalah ketika n produk serupa diuji secara bersamaan, produk yang gagal tidak diganti atau diperbaiki, pengujian dihentikan baik setelah waktu pengujian yang telah ditentukan berlalu, atau setelah masing-masing produk operasional yang tersisa beroperasi untuk waktu yang telah ditentukan.

Indikator keandalan produk juga dapat ditentukan sebagai hasil pengumpulan dan pengolahan informasi tentang kinerja produk selama pengoperasiannya.Bentuk dokumen yang valid di berbagai industri berbeda satu sama lain, tetapi terlepas dari ini, mereka harus mencerminkan informasi berikut:

-

durasi total produk,

-

Syarat Penggunaan,

-

durasi operasi produk antara kegagalan,

-

jumlah dan karakteristik kerusakan,

-

durasi perbaikan untuk menghilangkan kerusakan tertentu,

-

jenis dan jumlah suku cadang yang digunakan, dll.

Untuk mendapatkan indikator keandalan produk yang dapat diandalkan berdasarkan data operasional, informasi kegagalan dan cacat harus terus menerus dari waktu ke waktu.