Penggerak listrik mesin bubut

Untuk mendapatkan kecepatan potong yang menguntungkan pada mesin bubut, Anda perlu memiliki variasi dalam kisaran 80: 1 hingga 100: 1. Dalam hal ini, diharapkan perubahan semulus mungkin untuk memastikan kecepatan potong yang paling menguntungkan di semua kasus.

Untuk mendapatkan kecepatan potong yang menguntungkan pada mesin bubut, Anda perlu memiliki variasi dalam kisaran 80: 1 hingga 100: 1. Dalam hal ini, diharapkan perubahan semulus mungkin untuk memastikan kecepatan potong yang paling menguntungkan di semua kasus.

Rentang kontrol disebut rasio kecepatan sudut maksimum (atau frekuensi rotasi) ke minimum, dan untuk mesin dengan gerakan translasi, rasio maksimum ke kecepatan linier minimum.

Untuk kelompok mesin bubut di mana gerakan utamanya berputar, biasanya memerlukan keteguhan daya pada sebagian besar rentang kecepatan, dan hanya pada rentang kecepatan rendah — keteguhan momen sama dengan maksimum yang diperbolehkan menurut mekanisme gerakan kondisi kekuatan utama. Kecepatan putaran rendah dimaksudkan untuk jenis pemrosesan tertentu: pemangkasan, pembubutan sambungan las, dll.

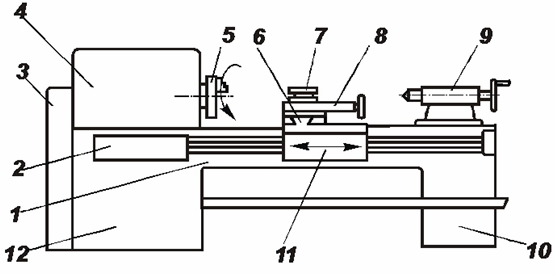

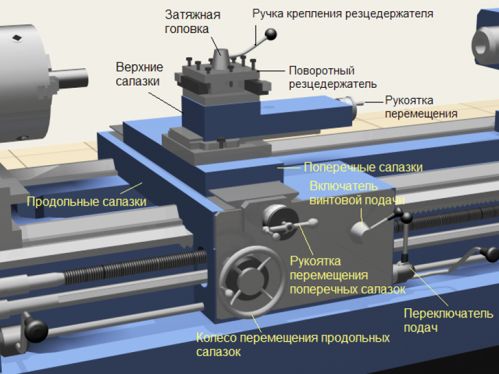

Perangkat bubut:

Unit utama mesin bubut: 1 — tempat tidur; 2 — kotak catu daya; 3 — gitar dengan roda gigi yang dapat diganti; 4 — ekskavator dengan kotak roda gigi dan spindel; chuck pemusatan diri 5-rahang; 6 — dukungan memanjang; 7 — pemegang alat; 8 — gerbong melintang; 9 — ekor; 10 — alas belakang; 11 — celemek; 12 — tumpuan depan Simpul dan mekanisme mesin bubut pemotong sekrup:

Unit utama mesin bubut: 1 — tempat tidur; 2 — kotak catu daya; 3 — gitar dengan roda gigi yang dapat diganti; 4 — ekskavator dengan kotak roda gigi dan spindel; chuck pemusatan diri 5-rahang; 6 — dukungan memanjang; 7 — pemegang alat; 8 — gerbong melintang; 9 — ekor; 10 — alas belakang; 11 — celemek; 12 — tumpuan depan Simpul dan mekanisme mesin bubut pemotong sekrup:

Penggerak utama V pada mesin bubut dan mesin bor untuk berbagai aplikasi, kecil dan menengah, jenis penggerak utamanya adalah motor sangkar-tupai induksi.

Mesin asinkron secara struktural dipadukan dengan baik dengan kotak roda gigi alat berat, andal dalam pengoperasiannya dan tidak memerlukan perawatan khusus.

Pada mesin bubut dengan kecepatan spindel konstan, dengan perubahan diameter pemesinan drev, kecepatan potong akan berubah, m / mnt: vz = π x drev x nsp / 1000 Oleh karena itu, kecepatan spindel mesin ditentukan oleh dua faktor — diameter do6p dan kecepatan potong vz. Penggunaan mesin yang rasional membutuhkan perubahan kecepatan spindel ketika faktor teknologi berubah.

Untuk penggunaan alat pemotong dan mesin yang paling lengkap, pemrosesan produk harus dilakukan pada kecepatan pemotongan yang layak secara ekonomi (optimal), yang, ketika mesin beroperasi dengan pengumpanan dan kedalaman pemotongan yang sesuai, harus memastikan pemrosesan benda kerja dengan akurasi dan kebersihan permukaan yang diperlukan dengan biaya pemesinan unit terendah yang dikurangi, produktivitas akan sedikit lebih rendah dari kemungkinan tertinggi.

Pada mesin bubut kecil, memulai, menghentikan, dan membalikkan arah putaran spindel sering dilakukan dengan menggunakan kopling gesek. Motor tetap terhubung ke sumber listrik dan berputar dalam satu arah.

Untuk penggerak utama beberapa mesin bubut, motor asinkron multi-kecepatan digunakan. Penggunaan penggerak seperti itu disarankan jika menghasilkan penyederhanaan kotak roda gigi atau bila diperlukan untuk mengganti kecepatan spindel dengan cepat. …

Mesin bubut untuk tugas berat dan mesin bubut vertikal umumnya memiliki kontrol kecepatan stepless elektromekanis dari penggerak utama menggunakan motor DC.

Mesin bubut untuk tugas berat dan mesin bubut vertikal umumnya memiliki kontrol kecepatan stepless elektromekanis dari penggerak utama menggunakan motor DC.

Gearbox yang relatif sederhana dari mesin tersebut memberikan dua hingga tiga langkah kecepatan sudut, dan dalam interval antara dua langkah itu dilakukan dalam kisaran (3 — 5): 1 penyesuaian halus kecepatan sudut motor dengan mengubah magnetnya kecepatan fluks. Ini, khususnya, memungkinkan untuk mempertahankan kecepatan potong yang konstan saat memutar permukaan ujung dan kerucut.

Kelancaran regulasi ditentukan oleh rasio kecepatan di dua bagian kontrol yang berdekatan.Kehalusan kontrol secara signifikan mempengaruhi kinerja mesin, karena kecepatan potong yang optimal bergantung pada kekerasan bahan benda kerja, sifat bahan dan geometri alat potong, serta sifat benda kerja. pengolahan. Bagian dengan ukuran berbeda, bahan berbeda, dan alat berbeda dapat diproses pada mesin yang sama, yang merupakan alasan untuk mengubah kondisi pemotongan.

Karakteristik mesin bubut dan bor penggerak listrik memiliki momen gaya gesek yang besar pada awal pengasutan (hingga 0,8 Mnom) dan momen inersia pelat muka yang signifikan dengan bagian yang melebihi momen inersia rotor rotor. motor listrik sebesar 8 — 9 kali pada kecepatan mekanis tinggi. Penggunaan drive DC dalam hal ini memberikan start yang mulus dengan akselerasi konstan.

Di bengkel pabrik pembuatan mesin, biasanya tidak ada jaringan arus searah, oleh karena itu, untuk menyalakan mesin mesin pemotong logam berat, dipasang konverter terpisah: mesin listrik (sistem G -D) atau statis (sistem TP -D ).

Kontrol kecepatan listrik stepless (dua zona) digunakan dalam otomatisasi mesin dengan siklus tugas yang kompleks, yang membuatnya mudah untuk menyesuaikannya kembali ke kecepatan potong apa pun (misalnya, beberapa mesin bubut otomatis untuk mesin bubut).

Perangkat untuk memberi makan mesin bubut kecil dan menengah paling sering dilakukan oleh mesin utama, yang menyediakan kemungkinan threading. Untuk menyesuaikan laju umpan, kotak umpan multi-tahap digunakan. Persneling dipindahkan secara manual atau menggunakan cengkeraman elektromagnetik (dari jarak jauh).

Beberapa mesin bubut dan bor modern menggunakan drive DC terpisah dengan kontrol lebar untuk pengumpan. Kecepatan sudut motor bervariasi dalam kisaran hingga (100 — 200): 1 atau lebih. Penggerak dilakukan menurut sistem EMU — D, PMU — D atau TP — D.

Untuk penggerak tambahan untuk mesin bubut (pergerakan media yang dipercepat, klem produk, pompa pendingin, dll.), digunakan motor sangkar-tupai asinkron yang terpisah.

Pada. mesin bubut modern, mesin bubut putar, dan mesin rotari banyak digunakan untuk mengotomatiskan gerakan bantu serta mengontrol mekanisme mesin dari jarak jauh.

Penggerak listrik dari mesin bubut pemotong ulir 1K62

Penggerak spindel dan catu daya kerja pendukung dilakukan oleh motor sangkar-tupai asinkron dengan daya 10 kW Kecepatan sudut spindel dikendalikan dengan mengganti roda gigi gearbox menggunakan pegangan, mengubah feed longitudinal dan transversal dari caliper. — menggeser persneling gearbox juga menggunakan pegangan yang sesuai.

Motor asinkron 1,0 kW terpisah digunakan untuk gerakan slide cepat. Menghidupkan dan mematikan spindel mesin, serta pembalikannya, dilakukan dengan menggunakan kopling gesek berlapis-lapis, yang dikendalikan oleh dua pegangan.Umpan mekanis caliper di setiap arah diaktifkan dengan satu pegangan.

Mesin bubut menara dengan penggerak listrik 1P365

Fitur mesin bubut putar adalah peralihan kecepatan otomatis dan umpan spindel tanpa menghentikan mesin, yang dilakukan dengan bantuan kopling elektromagnetik yang terpasang di kotak roda gigi dan kotak umpan.

Penggerak spindel mesin bubut 1P365 dilakukan oleh motor asinkron dengan daya 14 kW, motor kedua dengan daya 1,7 kW menggerakkan pompa sistem hidrolik dan juga digunakan untuk mencapai gerakan longitudinal yang cepat dari dua mesin mendukung. Mesin tersebut juga memiliki pompa pendingin dengan daya 0,125 kW.

Kecepatan sudut spindel dapat disesuaikan secara bertahap dari 3,4 hingga 150 rad / s. Pergerakan unit roda gigi di gearbox dilakukan oleh silinder hidrolik. Gearbox juga berisi kopling yang terdiri dari dua kopling: satu untuk menggerakkan putaran spindel ke depan (kanan) dan yang lainnya untuk menggerakkan putaran mundur (kiri). Aktivasi cengkeraman ini dilakukan oleh silinder hidrolik, yang katrolnya diterjemahkan dengan bantuan elektromagnet. Kopling menghubungkan poros motor spindel ke gearbox.

Untuk menghentikan spindel dengan cepat, rem hidrolik disediakan di gearbox, yang dikendalikan oleh spul hidrolik khusus dengan bantuan elektromagnet.

Supers ditenagai oleh drive utama. Tingkat umpan disesuaikan secara mekanis dengan mengganti blok roda gigi di kotak umpan menggunakan silinder hidrolik.Penyetelan putaran dan umpan spindel yang diperlukan dilakukan dengan bantuan gagang sakelar hidraulik yang terletak di celemek penyangga dan bekerja pada spul hidraulik dari silinder hidraulik yang sesuai.

Semua kontrol untuk penggerak listrik alat berat terletak di panel yang terletak di panel depan kotak roda gigi.

Model 1565 Boring Lathe Electric Drive

Pelat muka mesin menerima putaran dari motor DC (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) melalui transmisi V-belt, gearbox dua kecepatan dengan perpindahan manual dan roda gigi miring.

Pelat muka mesin menerima putaran dari motor DC (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) melalui transmisi V-belt, gearbox dua kecepatan dengan perpindahan manual dan roda gigi miring.

Kecepatan rotasi pelat muka dikontrol dalam kisaran 0,4 hingga 20,7 rpm Kecepatan sudut motor listrik dapat disesuaikan dengan mengubah tegangan jangkar dalam kisaran D = 5,7 dan arus eksitasi dalam kisaran d =3. Penggerak pengumpan — dari motor utama melalui kotak umpan — menyediakan 12 umpan dalam rentang 0,2 hingga 16 mm/putaran.

Carousel bubut penggerak listrik thyristor dari mesin adalah sistem tertutup untuk stabilisasi kecepatan otomatis dengan umpan balik negatif, diimplementasikan menggunakan tachogenerator.

Untuk mengurangi waktu penghentian pelat muka pada mesin bubut putar, digunakan penghentian listrik dari penggerak utama. Dalam hal ini, polaritas tegangan kontrol diubah dan motor dipindahkan ke mode operasi generator.