Robot industri dalam produksi modern — jenis dan perangkat

Robot industri banyak digunakan saat ini dalam produksi manusia. Mereka berfungsi sebagai salah satu cara mekanisasi dan otomatisasi operasi transportasi dan kargo yang paling efektif, serta banyak proses teknologi.

Efek positif dari pengenalan robot industri biasanya terlihat secara bersamaan dari beberapa sisi: produktivitas tenaga kerja meningkat, kualitas produk akhir meningkat, biaya produksi menurun, kondisi kerja seseorang membaik, dan terakhir, transisi perusahaan dari pelepasan satu jenis produk di lain sangat difasilitasi.

Namun, untuk mencapai efek positif yang begitu luas dan beragam dari pengenalan robot industri pada produksi manual yang sudah berfungsi, perlu untuk menghitung terlebih dahulu biaya yang direncanakan untuk proses implementasi itu sendiri, untuk harga robot, dan juga untuk mempertimbangkan apakah kerumitan proses produksi dan teknologi Anda secara umum memadai untuk rencana modernisasi guna membantu pemasangan robot industri.

Faktanya, terkadang produksi awalnya sangat disederhanakan sehingga pemasangan robot tidak praktis dan bahkan berbahaya. Selain itu, personel yang berkualifikasi akan diperlukan untuk penyiapan, pemeliharaan, pemrograman robot, dan dalam proses kerja - perangkat tambahan, dll. Penting untuk mempertimbangkan hal ini sebelumnya.

Dengan satu atau lain cara, solusi tak berawak robotik dalam produksi menjadi semakin relevan saat ini, jika hanya karena dampak berbahaya bagi kesehatan manusia diminimalkan. Mari tambahkan di sini pemahaman bahwa siklus penuh pemrosesan dan pemasangan dilakukan lebih cepat, tanpa jeda demi jeda asap dan tanpa kesalahan yang melekat dalam produksi apa pun di mana orang yang hidup bertindak alih-alih robot. Faktor manusia, setelah memasang robot dan memulai proses teknologi, secara praktis dikecualikan.

Saat ini, pekerjaan manual dalam banyak kasus digantikan oleh pekerjaan manipulator robot: pegangan alat, fiksasi alat, retensi benda kerja, pengumpanan ke area kerja. Batasan hanya dikenakan oleh: kapasitas beban, area kerja terbatas, gerakan yang telah diprogram sebelumnya.

Robot industri mampu menyediakan:

-

produktivitas tinggi berkat pemosisian yang cepat dan akurat; efisiensi yang lebih baik, karena tidak perlu membayar gaji kepada orang yang digantikannya, cukup satu operator;

-

kualitas tinggi — akurasi urutan 0,05 mm, kemungkinan pernikahan rendah;

-

keamanan bagi kesehatan manusia, misalnya, karena saat mengecat, kontak manusia dengan cat dan pernis sekarang dikecualikan;

-

Terakhir, area kerja robot sangat terbatas dan membutuhkan perawatan minimal, meskipun lingkungan kerja secara kimiawi agresif, material robot akan tahan terhadap benturan ini.

Secara historis, robot industri pertama yang dipatenkan dirilis pada tahun 1961 oleh Unimation Inc untuk pabrik General Motors di New Jersey. Urutan tindakan robot direkam dalam bentuk kode pada drum magnet dan dieksekusi dalam koordinat umum. Untuk melakukan aksi, robot menggunakan amplifier hidrolik. Teknologi ini kemudian dipindahkan ke Industri Berat Kawasaki Jepang dan Tamu Inggris, Keen dan Nettlefolds, sehingga produksi robot oleh Unimation Inc agak berkembang.

Pada tahun 1970, Universitas Stanford telah mengembangkan robot pertama yang menyerupai lengan manusia dengan 6 derajat kebebasan, yang dikendalikan oleh komputer dan memiliki penggerak listrik. Pada saat yang sama, perusahaan Jepang Nachi sedang mengembangkannya. Robotika KUKA Jerman akan mendemonstrasikan robot enam sumbu Famulus pada tahun 1973, dan Robotika ABB Swiss sekarang akan mulai menjual robot ASEA, juga enam sumbu dan digerakkan secara elektromekanis.

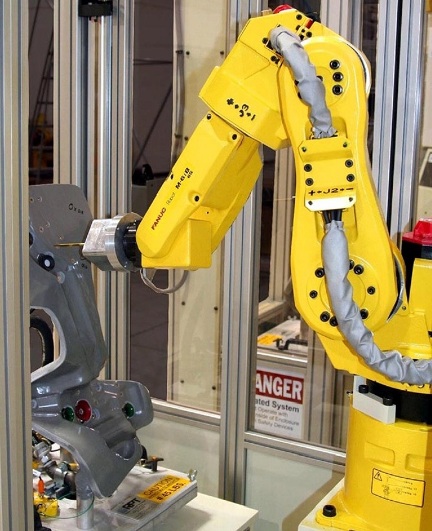

Pada tahun 1974, perusahaan Jepang Fanuc mendirikan produksinya sendiri. Pada tahun 1977, robot Yaskawa pertama diproduksi.Dengan perkembangan teknologi komputer, robot semakin diperkenalkan ke industri otomotif: pada awal 1980-an, General Motors menginvestasikan empat puluh miliar dolar untuk pembentukan sistem otomasi pabriknya sendiri.

Pada tahun 1984, Avtovaz domestik memperoleh lisensi dari KUKA Robotics dan mulai memproduksi robot untuk jalur produksinya sendiri. Hampir 70% dari semua robot di dunia, pada tahun 1995, akan berada di Jepang, pasar domestiknya. Dengan cara ini, robot industri akhirnya akan memantapkan diri di industri otomotif.

Bagaimana manufaktur otomotif berjalan tanpa pengelasan? Mustahil. Jadi ternyata semua industri otomotif di dunia dilengkapi dengan ratusan robotic welding complex. Setiap robot industri kelima terlibat dalam pengelasan. Permintaan berikutnya adalah pemuat robot, tetapi argon arc dan spot welding didahulukan.

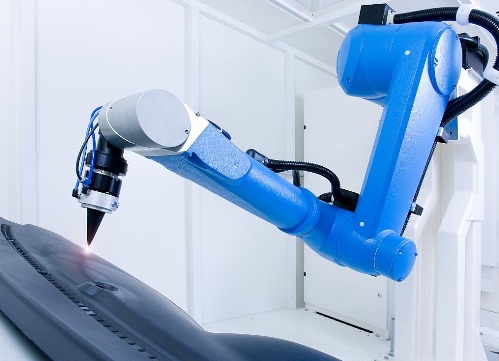

Tidak ada pengelasan manual yang dapat menandingi kualitas jahitan dan tingkat kontrol proses dengan robot khusus. Bagaimana dengan pengelasan laser, di mana dari jarak hingga 2 meter melalui laser terfokus, proses teknologi dilakukan dengan akurasi 0,2 mm - ini tidak tergantikan dalam konstruksi pesawat terbang dan kedokteran. Tambahkan ke integrasi dengan sistem digital CAD / CAM.

Robot las memiliki tiga unit operasi utama: badan kerja, komputer yang mengontrol badan kerja, dan memori. Badan kerja dilengkapi dengan pegangan seperti tangan. Tubuh memiliki kebebasan bergerak di sepanjang tiga sumbu (X, Y, Z), dan gripper itu sendiri dapat berputar di sekitar sumbu ini. Robot itu sendiri dapat bergerak di sepanjang pemandu.

Tidak ada fasilitas produksi modern yang dapat melakukannya tanpa membongkar dan memuat, terlepas dari ukuran dan berat produknya. Robot akan secara mandiri memasang benda kerja ke dalam mesin, lalu membongkar dan meletakkannya. Sebuah robot dapat berinteraksi dengan beberapa mesin secara bersamaan. Tentu saja, kami tidak bisa tidak menyebutkan dalam konteks ini pemuatan bagasi di bandara.

Robot sudah memungkinkan untuk mengurangi biaya personel seminimal mungkin. Ini bukan hanya tentang fungsi sederhana seperti meninju atau mengoperasikan oven. Robot mampu mengangkat lebih banyak beban dalam kondisi yang jauh lebih sulit, tanpa merasa lelah dan menghabiskan waktu jauh lebih sedikit daripada orang yang masih hidup.

Di pabrik pengecoran dan pandai besi, misalnya, kondisinya secara tradisional sangat sulit bagi manusia. Jenis produksi ini menempati urutan ketiga setelah bongkar muat dalam hal robotisasi. Bukan kebetulan bahwa hampir semua pengecoran Eropa kini dilengkapi dengan sistem otomatis dengan robot industri. Biaya penerapan robot membebani perusahaan ratusan ribu dolar, tetapi kompleks yang sangat fleksibel muncul, yang lebih dari sekadar kompensasi.

Laser robotik dan pemotongan plasma tingkatkan jalur tradisional dengan obor plasma. Pemotongan tiga dimensi dan pemotongan sudut dan balok-I, persiapan untuk pemrosesan lebih lanjut, pengelasan, pengeboran. Dalam industri otomotif, teknologi ini tidak tergantikan, karena ujung-ujung produk harus dipotong secara akurat dan cepat setelah dicap dan dibentuk.

Salah satu robot tersebut dapat menggabungkan pengelasan dan pemotongan.Produktivitas ditingkatkan dengan diperkenalkannya pemotongan waterjet, yang menghilangkan paparan panas yang tidak perlu pada material.Dengan demikian, dalam dua setengah menit, semua lubang kecil pada logam coupe Renault Espace dipotong di pabrik robotik Renault di Prancis.

Dalam pembuatan furnitur, mobil, dan produk lainnya, pembengkokan tabung robotik yang melibatkan kepala kerja berguna saat tabung diposisikan oleh robot dan ditekuk dengan sangat cepat. Pipa seperti itu sekarang dapat dilengkapi dengan berbagai elemen yang tidak akan mengganggu proses pembengkokan mandrel oleh robot.

Merayap, mengebor, dan menggiling - apa yang bisa lebih mudah untuk robot, apakah itu logam, kayu, atau plastik. Manipulator yang presisi dan tahan lama menangani tugas ini dengan sangat baik. Area kerja tidak terbatas, cukup memasang sumbu yang diperpanjang atau beberapa sumbu yang dikendalikan, yang akan memberikan fleksibilitas luar biasa plus kecepatan tinggi. Seseorang tidak dapat melakukan ini.

Frekuensi rotasi alat penggilingan mencapai puluhan ribu putaran per menit, dan penggilingan lapisan sepenuhnya diubah menjadi serangkaian gerakan berulang sederhana. Namun di masa lalu, perawatan permukaan pengamplasan dan abrasif dianggap sebagai sesuatu yang kotor dan berat, dan juga sangat berbahaya. Pasta sekarang diumpankan secara otomatis selama pemrosesan roda kempa setelah melewati sabuk abrasif. Cepat dan aman untuk operator.

Prospek robotika industri sangat besar, karena robot pada dasarnya dapat dimasukkan ke dalam hampir semua proses produksi dan dalam jumlah yang tidak terbatas.Kualitas pekerjaan otomatis terkadang sangat tinggi sehingga tidak dapat dijangkau oleh tangan manusia. Ada seluruh industri besar di mana kesalahan dan ketidakakuratan tidak dapat diterima: pembuatan pesawat terbang, peralatan medis presisi, senjata ultra-presisi, dll. Belum lagi peningkatan daya saing perusahaan individu dan dampak positifnya terhadap perekonomian mereka.