Diagnostik teknis dan metode diagnostik teknis

Diagnostik teknis — bidang pengetahuan yang mencakup teori, metode, dan sarana untuk menentukan kondisi teknis suatu objek. Tujuan dari diagnosa teknis dalam sistem pemeliharaan umum adalah untuk mengurangi volume biaya pada tahap operasional akibat perbaikan yang ditargetkan.

Diagnostik teknis — bidang pengetahuan yang mencakup teori, metode, dan sarana untuk menentukan kondisi teknis suatu objek. Tujuan dari diagnosa teknis dalam sistem pemeliharaan umum adalah untuk mengurangi volume biaya pada tahap operasional akibat perbaikan yang ditargetkan.

Diagnostik teknis — proses penentuan kondisi teknis objek. Ini dibagi lagi menjadi diagnostik tes, fungsional dan ekspres.

Diagnostik teknis berkala dan terencana memungkinkan:

-

melakukan kontrol masuk agregat dan unit cadangan saat membelinya;

-

untuk meminimalkan penghentian peralatan teknis yang tiba-tiba dan tidak direncanakan;

-

mengelola penuaan peralatan.

Diagnosis komprehensif dari kondisi teknis peralatan memungkinkan untuk menyelesaikan tugas-tugas berikut:

-

melakukan perbaikan sesuai dengan keadaan sebenarnya;

-

menambah waktu rata-rata antara perbaikan;

-

mengurangi konsumsi suku cadang selama pengoperasian berbagai peralatan;

-

mengurangi jumlah suku cadang;

-

pengurangan durasi perbaikan;

-

meningkatkan kualitas perbaikan dan menghilangkan kerusakan sekunder;

-

memperpanjang umur peralatan operasional atas dasar ilmiah yang ketat;

-

untuk meningkatkan keselamatan dalam pengoperasian peralatan energi:

-

mengurangi konsumsi bahan bakar dan sumber daya energi.

Uji diagnostik teknis — ini adalah diagnostik di mana pengaruh uji diterapkan pada objek (misalnya, menentukan tingkat keausan isolasi mesin listrik dengan mengubah garis singgung sudut kerugian dielektrik ketika tegangan diterapkan ke belitan motor dari jembatan arus bolak-balik).

Diagnostik teknis fungsional - ini adalah diagnostik di mana parameter suatu objek diukur dan dianalisis selama operasinya, tetapi untuk tujuan yang dimaksudkan atau dalam mode khusus, misalnya, menentukan kondisi teknis bantalan gelinding dengan mengubah getaran selama pengoperasian kelistrikan mesin.

Diagnostik ekspres — ini adalah diagnostik berdasarkan sejumlah parameter dalam waktu yang telah ditentukan.

Objek diagnostik teknis — suatu produk atau bagian penyusunnya yang harus (dikenakan) diagnostik (kontrol).

Kondisi teknis — ini adalah kondisi yang dicirikan pada titik waktu tertentu di bawah kondisi lingkungan tertentu dengan nilai parameter diagnostik yang ditetapkan oleh dokumentasi teknis untuk objek tersebut.

Alat untuk diagnostik teknis — peralatan dan program yang digunakan untuk melakukan diagnostik (kontrol).

Diagnostik teknis bawaan — ini adalah alat diagnostik yang merupakan bagian integral dari situs (misalnya, relai gas dalam transformator untuk tegangan 100 kV).

Perangkat eksternal untuk diagnostik teknis — ini adalah perangkat diagnostik yang dibuat secara struktural terpisah dari lokasi (misalnya, sistem kontrol getaran pompa transfer oli).

Sistem diagnostik teknis — seperangkat alat, objek, dan kontraktor yang diperlukan untuk melakukan diagnostik sesuai dengan aturan yang ditetapkan oleh dokumentasi teknis.

Diagnostik teknis — hasil diagnosis.

Peramalan kondisi teknis adalah penentuan kondisi teknis objek dengan probabilitas tertentu untuk interval waktu yang akan datang di mana keadaan objek yang berfungsi (tidak berfungsi) akan tetap ada.

Algoritma untuk diagnosa teknis — seperangkat resep yang menentukan urutan tindakan saat melakukan diagnosa.

Model diagnostik — deskripsi formal dari objek yang diperlukan untuk memecahkan masalah diagnostik. Model diagnostik dapat direpresentasikan sebagai sekumpulan grafik, tabel, atau standar dalam ruang diagnostik.

Ada berbagai metode diagnostik teknis:

Metode visual-optik diisi dengan kaca pembesar, endoskopi, caliper dan perangkat sederhana lainnya. Metode ini digunakan, sebagai suatu peraturan, secara konstan, melakukan inspeksi eksternal terhadap peralatan selama persiapan untuk bekerja atau dalam proses inspeksi teknis.

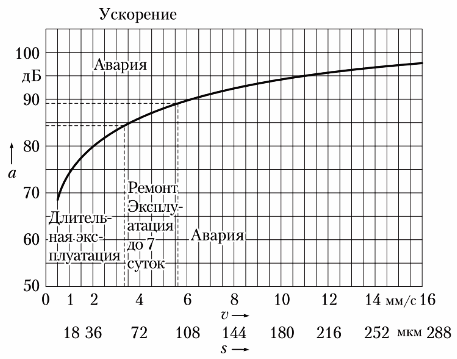

Metode vibroacoustic dilakukan dengan berbagai instrumen untuk mengukur getaran. Getaran dinilai dengan perpindahan getaran, kecepatan getaran, atau percepatan getaran.Evaluasi kondisi teknis dengan metode ini dilakukan dengan tingkat getaran umum dalam rentang frekuensi 10 — 1000 Hz atau dengan analisis frekuensi dalam rentang 0 — 20 000 Hz.

Hubungan parameter getaran

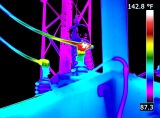

Metode pencitraan termal (thermographic) direalisasikan dengan pirometer dan pencitra termal… Pirometer mengukur suhu dengan cara non-kontak pada titik tertentu, yaitu. untuk mendapatkan informasi suhu nol, Anda perlu memindai objek dengan perangkat ini. Isolator termal memungkinkan Anda menentukan medan suhu di bagian tertentu permukaan objek yang didiagnosis, yang meningkatkan efisiensi dalam mendeteksi cacat yang muncul.

Metode emisi akustik berdasarkan pendaftaran sinyal frekuensi tinggi pada logam dan keramik saat terjadi retakan mikro. Frekuensi sinyal suara bervariasi dalam kisaran 5 — 600 kHz. Sinyal muncul pada saat microcracking. Pada akhir perkembangan retakan, retakan itu menghilang. Akibatnya, ketika metode ini digunakan, metode pemuatan objek yang berbeda digunakan dalam proses diagnostik.

Metode magnetik Ini digunakan untuk mendeteksi cacat: retakan mikro, korosi dan putusnya kabel baja pada tali, konsentrasi tegangan pada struktur logam. Konsentrasi tegangan dideteksi menggunakan perangkat khusus yang didasarkan pada prinsip Barkhaussen dan Villari.

Metode pelepasan sebagian Digunakan untuk mendeteksi cacat pada isolasi peralatan tegangan tinggi (transformator, mesin listrik).Dasar fisik dari pelepasan sebagian adalah bahwa muatan lokal dengan polaritas berbeda terbentuk dalam isolasi peralatan listrik. Percikan (pelepasan) terjadi dengan muatan dengan polaritas berbeda. Frekuensi pelepasan ini bervariasi dalam kisaran 5 — 600 kHz, mereka memiliki daya dan durasi yang berbeda.

Ada beberapa metode yang berbeda untuk mendaftarkan pelepasan sebagian:

-

metode potensial (probe peluahan sebagian Lemke-5);

-

akustik (sensor frekuensi tinggi digunakan);

-

elektromagnetik (probe pelepasan sebagian);

-

kapasitif.

Untuk mendeteksi cacat pada isolasi generator sinkron stasiun dengan pendingin hidrogen dan cacat pada transformator untuk tegangan 3 — 330 kV, analisis kromatografi gas digunakan... Ketika berbagai cacat terjadi pada transformator, berbagai gas dilepaskan ke dalam minyak: metana, asetilena , hidrogen, dll. Proporsi gas-gas ini yang terlarut dalam minyak sangat kecil, namun demikian ada perangkat (kromatogram) yang dengannya gas-gas ini dideteksi dalam minyak transformator dan tingkat perkembangan cacat tertentu ditentukan.

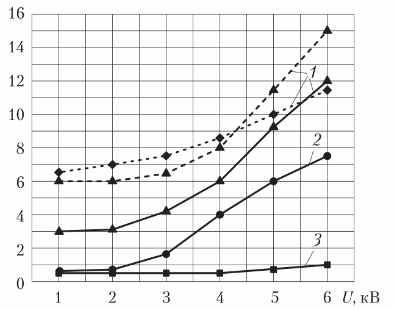

Untuk mengukur garis singgung sudut kerugian dielektrik dalam isolasi pada peralatan listrik tegangan tinggi (transformator, kabel, mesin listrik), digunakan perangkat khusus — jembatan AC… Parameter ini diukur pada catu daya dengan voltase dari nominal hingga nominal 1,25. Jika insulasi dalam kondisi teknis yang baik, tangen kerugian dielektrik tidak boleh berubah dalam rentang tegangan ini.

Grafik perubahan tangen sudut kerugian dielektrik: 1 — tidak memuaskan; 2 — memuaskan; 3 — kondisi teknis isolasi yang baik

Selain itu, metode berikut dapat digunakan untuk diagnostik teknis poros mesin listrik, rumah transformator: ultrasound, pengukuran ketebalan ultrasonik, radiografi, kapiler (warna), arus eddy, pengujian mekanis (kekerasan, tegangan, tekukan), sinar-X deteksi sinar cacat, analisis metalografi.

Gruntovich N.V.