Bagaimana mesin CNC bekerja dan bekerja

Tingkat perkembangan kemajuan teknologi saat ini, dikombinasikan dengan konsumsi yang tinggi dan permintaan yang sesuai, menetapkan standar baru dan baru untuk berbagai industri dalam hal kuantitas dan kualitas produk mereka. Volume yang dibutuhkan saat ini tidak dapat lagi disediakan tanpa menggunakan otomatisasi penuh.

Akibatnya, salah satu inovasi besar dalam dekade terakhir adalah penggunaan mesin pemotong logam secara luas CNC — mesin pemotong logam yang dikontrol secara numerik.

Tugas meningkatkan efisiensi pembuatan mesin dapat diselesaikan berdasarkan mekanisasi lengkap dan otomatisasi proses produksi, memperbaiki struktur taman peralatan pengerjaan logam, dengan memperkenalkan mesin terprogram, robot industri, jalur dan kompleks otomatis, mis. kemampuan untuk mengganti peralatan dengan cepat saat beralih ke berbagai jenis produk.

Robot industri (manipulator otomatis dengan kontrol terprogram) adalah mesin otomatis (stasioner atau bergerak) yang terdiri dari perangkat eksekutif berupa manipulator dengan beberapa derajat mobilitas dan perangkat yang dapat diprogram ulang untuk kontrol program untuk menjalankan fungsi motorik dan kontrol dalam proses produksi.

Lebih lanjut tentang robot:

Jenis robot industri dalam produksi modern

Otomatisasi pengelolaan objek apa pun terdiri dari menundukkan pergerakan objek ini ke persyaratan tertentu, menjamin kinerja terbaik sesuai tujuannya. Pengaturan pergerakan objek ini dilakukan melalui perangkat kontrol otomatis - mesin kontrol yang mencakup sistem kontrol program.

Kontrol terprogram terdiri dari fakta bahwa mode pergerakan yang diperlukan dari setiap objek yang dikendalikan dihitung terlebih dahulu dan dicatat dalam perangkat penyimpanan informasi yang sesuai - organ memori. Proses kontrol direduksi menjadi mereproduksi gerakan objek yang direkam oleh program ini.

Kontrol program — kontrol oleh sistem yang menyediakan transisi cepat ke program kerja apa pun dengan memasukkannya atau menulisnya dengan kode bersyarat pada pembawa program, yang dengannya dimasukkan ke perangkat kontrol.

Kontrol numerik mesin — kontrol pemrosesan bagian mesin sesuai dengan program kontrol (NC), di mana data ditentukan dalam bentuk digital.

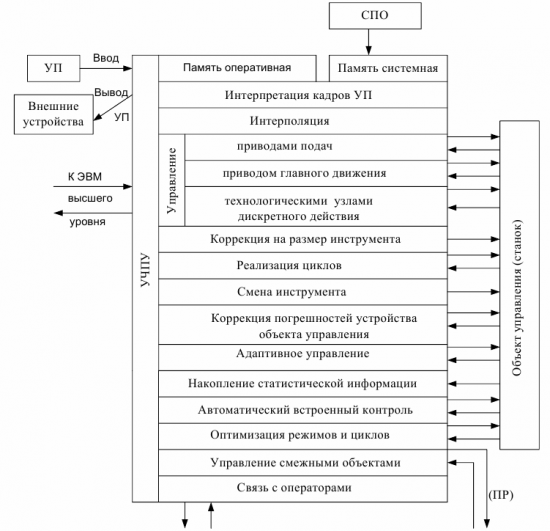

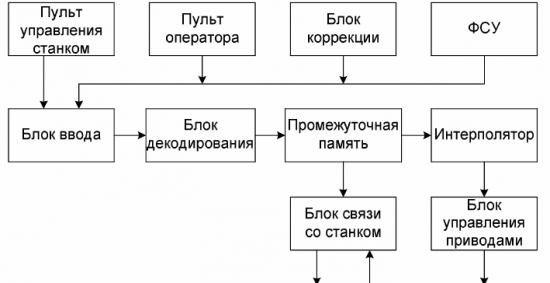

Sistem kontrol digital (CNC) dibangun berdasarkan perangkat keras dan perangkat lunak, berfokus pada penggunaan mikroprosesor dan komputer mikro modern dengan peralatan periferal, pada penggunaan penggerak listrik otomatis berkecepatan tinggi yang menyediakan reproduksi lintasan perangkat lunak, serta merancang komputer, menyiapkan dan men-debug sistem dan perangkat lunak aplikasi.

Tampilan eksternal model WinPCNC Unit CNC

Jadi, CNC (kontrol numerik) sebenarnya adalah sistem terkomputerisasi untuk mengontrol mekanisme alat mesin, menggunakan perintah mesin tertentu untuk melakukan tugas tertentu. Teknologi ini telah memungkinkan banyak bisnis untuk meningkatkan kapasitas produksi mereka secara dramatis dan pada saat yang sama mengurangi biaya produk mereka.

Pemrograman urutan dan mode operasi mesin CNC dilakukan dengan menggunakan serangkaian fungsi dan algoritme khusus yang dapat dipahami oleh sistem kontrol digital. Kuantitas dan kualitas perintah yang diberikan pada sistem kontrol, serta karakteristik pemrograman masing-masing mesin, bergantung pada profesionalisme operator dan kemampuan mesin tertentu, yang pada awalnya mungkin dibatasi oleh desainnya.

Banyak router, misalnya, mengizinkan pemrograman pergerakan alat kerja, tetapi pada saat yang sama tidak mengizinkan pergerakan meja kerja sama sekali. Mesin lain memungkinkan lebih banyak tindakan yang dapat diprogram, sehingga operator memiliki lebih banyak ruang kontrol. Terkadang yang diperlukan operator hanyalah mengganti benda kerja tepat waktu dan memantau keausan alat kerja, dan program akan menangani sisanya.

Perangkat mesin CNC

Desain mesin CNC mencakup beberapa blok, yang masing-masing sebagai bagian dari keseluruhan memiliki tujuan fungsionalnya sendiri. Mungkin ada unit tambahan yang memperkenalkan karakteristik individu ke dalam sistem unit. Misalkan mesin bubut CNC memiliki komponen dasar sebagai berikut: alas, alas, sandaran kepala, cairan ekor, kepala pemotong, penggerak roda gigi, sensor ulir, panel kontrol.

Alasnya adalah bagian cor persegi panjang tempat alas dipasang dan yang memberi alat berat kekuatan dan ketahanan terhadap getaran. Tempat tidur adalah bagian utama dari mesin bubut, yang menyatukan semua komponen dan mekanismenya. Ini terdiri dari sepasang dinding yang secara kaku dihubungkan oleh elemen melintang.

Ada pemandu di tempat tidur, selain itu, girboks dan bagian belakang dipasang di sini. Ekor dan penyangga dengan celemek dapat bergerak di sepanjang pemandu, tergantung pada jenis alat kerja. Ada bantalan di kepala spindel, berkat desain ini, benda kerja diperbaiki dan diputar.

Kepala pemotongan otomatis menyiratkan pemasangan alat pemotong secara berurutan pada posisi kerja. Roda gigi penggerak dari gerakan utama, transmisi melintang dan memanjang.

Motor listrik mentransfer rotasi rotor, yang, berkat sekrup bola, diubah menjadi gerakan linier balok. Ekor memegang bagian tengah benda kerja yang akan dikerjakan. Sensor ketuk terletak di baki. Panel kontrol dirancang untuk kenyamanan operator dan pemantauan proses. Mungkin ada beberapa panel kontrol.

Memprogram drive spindel tetap bermuara pada menghidupkan, mematikan, dan mengganti kontaktor yang sesuai.Untuk melakukan ini, cukup merekam sinyal dari perintah "on" dan "off".

Kontrol kecepatan spindel utama paling sering diperlukan untuk memastikan bahwa logam diproses pada kecepatan pemotongan yang optimal. Dalam hal ini, kecepatan sudut perlu diatur agar kecepatan periferal yang digunakan untuk memotong memiliki nilai optimal yang konstan.

Memprogram kontrol pengumpan adalah tugas yang jauh lebih penting dan kompleks, karena memastikan kinerja fungsi utama alat berat - membentuk bentuk produk.

Sistem koordinat standar peralatan mesin CNC

Diagram fungsional kontrol mesin CNC

Implementasi skema algoritma CNC kelas NC (SNC).

Arsitektur sistem PCNC-1 Alan Bradley dengan CNC

Keunggulan mesin CNC

Keuntungan utama dan jelas dari mesin CNC, dibandingkan dengan mesin konvensional, adalah otomatisasi produksi tingkat tertinggi, yang meminimalkan campur tangan manusia dalam proses pembuatan suku cadang.

Menurut definisi, mesin CNC mampu bekerja secara mandiri dan hampir terus menerus, tanpa lelah sepanjang waktu, dan kualitas produk tidak akan turun karenanya.Jika pekerjaan itu dilakukan oleh seseorang, dia akan lelah, itu akan diperlukan untuk mengubah mesin bubut, faktor manusia di mana-mana, kesalahan, dll. Ini tidak ada di sini. Operator hanya menyiapkan mesin untuk bekerja, menempatkan dan melepas bagian, menyesuaikan alat. Satu orang dapat mengoperasikan beberapa mesin dengan cara ini.

Selain itu, fleksibilitas tertinggi dari mesin CNC harus diperhatikan. Untuk menghasilkan suku cadang yang berbeda, operator hanya perlu mengubah program kerja mesin.Selain itu, program selalu siap dijalankan dalam jumlah yang tidak terbatas, sedangkan program tidak harus diedit setiap saat.

Akurasi dan pengulangan yang tinggi tidak lagi bergantung pada pelatihan operator, tetapi pada kualitas program yang digunakan. Ini merupakan nilai tambah yang besar, dibandingkan dengan mesin pemotong logam konvensional, memungkinkan produksi ribuan suku cadang yang identik dalam bentuk dan kualitas, dan tanpa mengurangi kualitas ini.

Beberapa bagian tidak dapat dibuat dengan tangan pada mesin konvensional karena kerumitan atau biaya tinggi, dan pada mesin CNC tinggal memilih program yang tepat. Akibatnya, mesin CNC memungkinkan seseorang untuk dengan cepat dan efisien mendapatkan bagian dari hampir semua kerumitan dan pada prinsipnya dalam jumlah berapa pun. Hanya ada satu syarat — bagian yang akan diproduksi harus dirancang sebelumnya menggunakan komputer.

Lihat juga:

Penggerak listrik untuk mesin CNC

Peralatan listrik untuk mesin bor CNC

Peralatan listrik mesin bubut CNC