Contoh menyusun diagram waktu dan diagram blok pengoperasian mekanisme

Dalam skema kontrol jalur teknologi, keadaan elemen keluaran, mis. aktuator (relai elektromagnetik, starter magnet, relai keadaan padat, dll.), ditentukan tidak hanya oleh kombinasi elemen input atau penerima (tombol, sensor, dll.), tetapi juga oleh urutan perubahannya dari waktu ke waktu.

Deskripsi verbal dari proses teknologi yang dirancang dapat disajikan dalam bentuk jadwal perubahan sinyal input dan output, yang disebut diagram waktu dari proses teknologi.

Contoh pembuatan timing diagram akan dibuat berdasarkan diagram garis grain pre-cleaning.

Deskripsi operasi sirkuit

Menggunakan sakelar SA1, mode operasi dipilih: otomatis — mode operasi utama, manual — mode commissioning.

Mode komisioning terdiri dari memasok daya melalui tombol pengunci SB4-SB6 ke gulungan starter magnetik mekanisme linier, melewati semua logika kontrol. Dalam mode ini, operator sendiri yang memutuskan panjang garis atau mekanisme terpisah, kontrol pengisian hopper dilakukan hanya secara visual.

Sebagai aturan, mode operasi ini digunakan baik dalam mode operasi darurat, ketika logika kontrol rusak dan perlu untuk menyelesaikan proses teknologi tanpa kehilangan produk di telepon, atau selama commissioning, ketika setelah perbaikan beberapa mekanisme di telepon, perlu untuk memulai hanya itu, tidak semua mekanisme linier.

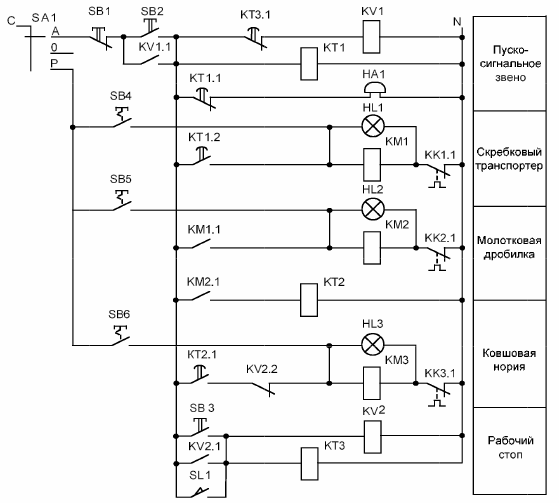

Beras. 1. Sirkuit kontrol kontak-relai dari jalur pembersihan awal biji-bijian

Setelah sakelar mode operasi, blok pensinyalan start-up dimasukkan ke dalam sirkuit kontrol, yang memungkinkan, dengan penundaan waktu, untuk mematikan bel secara bersamaan dan menghidupkan konveyor pengikis. Saat menyusun sirkuit kontak relai, urutan menghidupkan atau mematikan mekanisme dilakukan melalui kontak penutup starter magnet.

Jadi dalam kasus kami, jika ada energi pada koil starter magnet KM1 (konveyor pengikis), masing-masing melalui kontak KM1.1, daya juga akan mengalir ke koil starter magnet KM2 (palu) .

Pada saat yang sama, tidak praktis untuk memulai semua mekanisme saluran, karena selama operasi mode operasi seperti itu dapat terjadi ketika penggerak listrik dari dua mekanisme saluran belum mencapai mode operasi nominalnya, dan produknya adalah dikirimkan kepada mereka melalui mekanisme kepala, yang mengakibatkan penghentian jalur secara darurat. Oleh karena itu, dalam rangkaian kontrol, daya disuplai ke koil starter magnet KM3 dari mekanisme head dengan penundaan waktu yang direalisasikan oleh relai waktu KT2.

Mekanisme linier diaktifkan, pekerjaan sedang berlangsung. Kadang-kadang selama operasi ada saatnya hopper belum penuh dan saluran harus dimatikan. Dalam hal ini, blok "stop kerja" digunakan dalam skema kontrol, yang memungkinkan untuk mematikan semua mekanisme garis dalam urutan yang benar (searah dengan pergerakan produk di sepanjang garis).

Jadi, ketika tombol SB3 ditekan, relai perantara KV2 menyala, kontak pembuka yang KV2.2 memutuskan sirkuit dengan koil KM3, mekanisme kepala saluran dimatikan. Pada saat yang sama, relai waktu KT3 menyiapkan laporan tentang waktu pengoperasian saluran untuk membersihkan mekanisme dari produk.

Setelah waktu tertentu, kontak relai waktu KT3.1 memutus sirkuit dengan relai perantara KV1, yang kontaknya melewati tombol start. Ini menyebabkan seluruh rangkaian kontrol berhenti dan, akibatnya, mekanisme linier berhenti. Algoritme serupa untuk pengoperasian rangkaian kontrol saat memicu sensor level di hopper SL1.

Perlindungan motor listrik linier dari kelebihan beban dalam skema kontrol yang disajikan dilakukan dengan cara memutus kontak relai termal KK1.1 ... KK3.1, yang dipasang masing-masing secara seri di sirkuit dengan gulungan starter magnet KM1 .. .KM3.

Untuk kontrol visual pengoperasian mekanisme linier di sirkuit kontrol terdapat lampu indikator HL1 ... HL3. Dalam pengoperasian normal mekanisme linier, lampu indikator akan menyala. Jika terjadi pemadaman darurat, daya di sirkuit dengan starter magnet menghilang dan lampu indikator padam.

Menurut skema mode operasi otomatis utama kelistrikan, diperlukan 3 tombol untuk jalur pembersihan awal biji-bijian: SB1 «Stop», SB2 «Start» dan SB3 «Work stop», serta sensor level SL1. Jadi kami memiliki 4 elemen input. Juga, tombol diterima dengan pengembalian sendiri, mis. tanpa memperbaiki status power-on.

Contoh membangun grafik waktu

Item keluaran 4: bell HA1, scraper conveyor KM1, hammer crusher KM2 dan bucket elevator KM3.

Ketika tombol SB2 «Mulai» ditekan, tautan pemicu pertama (bel HA1) harus diaktifkan selama 10 detik untuk memperingatkan personel bahwa jalur proses akan segera dimulai.

Setelah bel HA1 berbunyi, mis. 10 detik setelah menekan tombol "Start" SB2 86, scraper conveyor KM1 dan impact crusher KM2 dihidupkan (lihat Gbr. 2).

Waktu kerja mekanisme ditentukan berdasarkan produktivitas dan volume produksinya Produktivitas scraper conveyor, hammer crusher dan bucket elevator masing-masing adalah 5 t / jam, 3 t / jam dan 2 t / jam Volume butiran ditentukan berdasarkan volume hopper dan satu kilogram gabah per 1 m3.

Biji-bijian dari tanaman yang berbeda memiliki bentuk, kerapatan, dan berat yang berbeda, oleh karena itu satu meter kubik dari setiap jenis biji-bijian tidak dapat memiliki berat yang sama.

Ambil volume bunker 5 m Biji-bijian yang dimuat adalah soba, yang beratnya 560 - 660 kg. Keadaan awal tempat sampah daur ulang adalah kosong. Maka jumlah gabah dalam wadah penuh : N = 580 x 5 = 2900 kg.

Lift ember memiliki produktivitas terendah dari semua mekanisme; dia juga memasok biji-bijian ke telepon. Waktu kerjanya adalah: Tm3 = 2000/2900 = 0,689 jam = 41 menit.

Waktu kerja dari mekanisme yang tersisa akan lebih dari 41 menit dan ditentukan berdasarkan logika rangkaian.

Setelah menyalakan scraper conveyor KM1 dan impact crusher KM2, mereka harus diberi waktu untuk berakselerasi. Waktu akselerasi untuk semua mekanisme diambil — 10 detik. Bucket lifter KM3 dimulai terakhir (10 detik setelah memulai KM1 dan KM2) agar tidak membuat penyumbatan produk pada hammer crusher KM2 dan scraper conveyor KM1. Setelah 41 menit, semua produk yang dibutuhkan untuk mengisi hopper akan melewati bucket elevator KM3.

Sensor level SL dipasang sedemikian rupa sehingga sinyal pengisian hopper diterima bahkan sebelum residu produk melewati hammer crusher KM2 dan scraper conveyor KM1.

Saat sensor level SL1 diaktifkan, mekanisme kepala KM3 dimatikan (setelah 41 menit dan 20 detik setelah menekan tombol "Mulai" SB2). Dengan jeda waktu, KM1 dan KM2 mati secara bersamaan. Waktu tunda ini dapat diasumsikan sama dengan 20 detik.

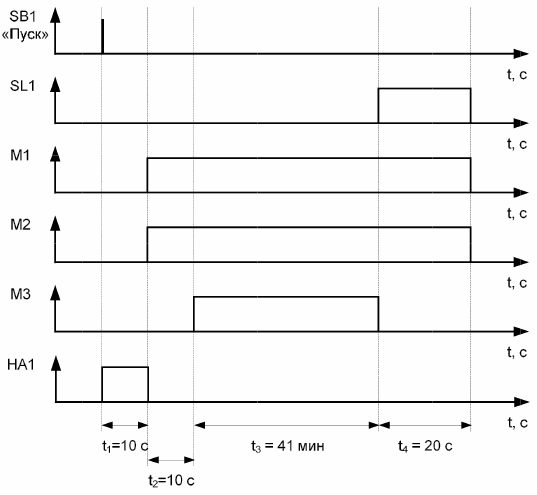

Diagram waktu untuk operasi normal ditunjukkan pada Gambar 2.

Beras. 2. Diagram waktu untuk operasi normal

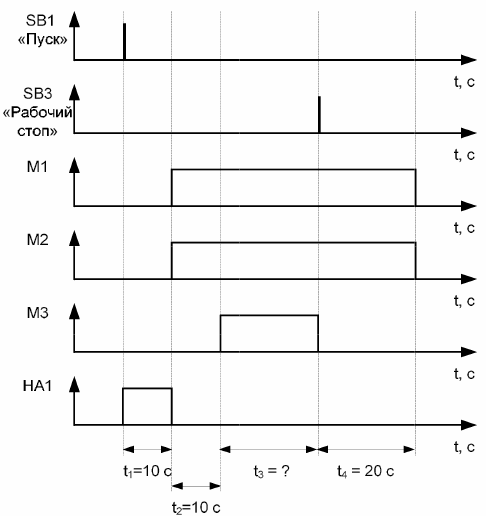

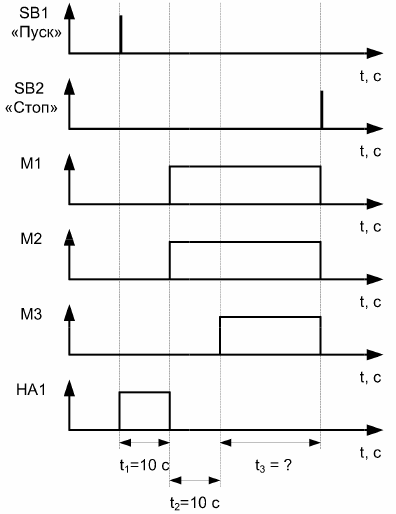

Dalam mode «Operasi berhenti», operator dapat menghentikan proses sebelum memicu sensor level SL1, oleh karena itu dalam hal ini tidak mungkin untuk menentukan waktu pengoperasian mekanisme. Dalam mode «Berhenti umum», semua mekanisme segera dinonaktifkan.

Beras. 3. Diagram waktu untuk mode operasi «Operasi berhenti»

Beras. 4. Diagram waktu untuk mode «Total stop»

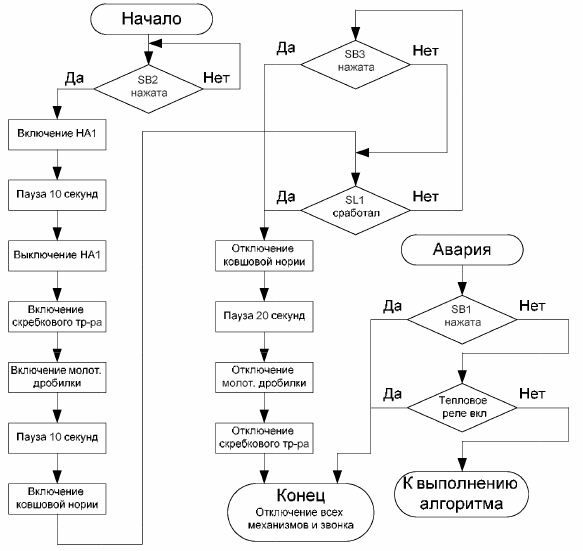

Contoh membangun diagram blok pengoperasian mekanisme

Diagram blok dari proses teknologi harus dengan jelas menunjukkan algoritme kerjanya, untuk ini, sebutan khusus untuk tindakan tertentu digunakan.

Gambar 5 menunjukkan contoh diagram blok untuk garis pembersihan awal butiran. Diagram blok yang disajikan menunjukkan semua opsi yang memungkinkan untuk berfungsinya proses teknologi. Situasi "Kecelakaan" dapat terjadi kapan saja selama pengoperasian jalur pembersihan awal biji-bijian setelah menekan tombol "Mulai" SB2.

Beras. 5. Blok diagram garis pra-pembersihan biji-bijian