Apa itu ultrasound dan bagaimana penggunaannya dalam industri?

Ultrasonografi disebut gelombang elastis (gelombang yang merambat dalam media cair, padat, dan gas karena aksi gaya elastis), frekuensinya berada di luar jangkauan yang dapat didengar manusia - mulai dari sekitar 20 kHz dan lebih banyak lagi.

Awalnya, suara ultrasonik dan terdengar hanya dibedakan berdasarkan persepsi atau non-persepsi oleh telinga manusia. Ambang pendengaran orang yang berbeda bervariasi dari 7 hingga 25 kHz, dan telah ditetapkan bahwa seseorang merasakan ultrasound dengan frekuensi 30 - 40 kHz melalui mekanisme konduksi tulang. Oleh karena itu, batas bawah frekuensi ultrasound diterima secara konvensional.

Batas atas frekuensi ultrasound meluas ke frekuensi 1013 — 1014 Hz, mis. hingga frekuensi di mana panjang gelombang menjadi sebanding dengan jarak antarmolekul dalam padatan dan cairan. Dalam gas, batas ini terletak di bawah dan ditentukan oleh jalur bebas molekul.

Fungsi yang berguna dari gelombang ultrasonik

Dan meskipun USG secara fisik memiliki sifat yang sama dengan suara yang dapat didengar, hanya berbeda secara kondisional (frekuensi yang lebih tinggi), justru karena frekuensi yang lebih tinggi USG dapat diterapkan di sejumlah arah yang bermanfaat.

Jadi, saat mengukur kecepatan ultrasonik dalam zat padat, cair atau gas, kesalahan yang sangat kecil diperoleh saat mengamati proses cepat, saat menentukan panas spesifik (gas), saat mengukur konstanta elastis zat padat.

Frekuensi tinggi pada amplitudo rendah memungkinkan untuk mencapai kepadatan aliran energi yang meningkat, karena energi gelombang elastis sebanding dengan kuadrat frekuensinya. Selain itu, gelombang ultrasonik, yang digunakan dengan cara yang benar, dapat menghasilkan sejumlah efek dan fenomena akustik yang sangat istimewa.

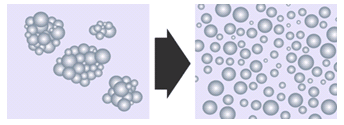

Salah satu fenomena yang tidak biasa ini adalah kavitasi akustik, yang terjadi ketika gelombang ultrasonik yang kuat diarahkan ke cairan. Dalam cairan, di wilayah aksi ultrasonik, gelembung kecil uap atau gas (ukuran submikroskopik) mulai tumbuh hingga diameter sepersekian milimeter, berdenyut dengan frekuensi gelombang dan runtuh dalam fase tekanan positif.

Gelembung yang runtuh secara lokal menghasilkan denyut tekanan tinggi yang diukur dalam ribuan atmosfer, menjadi sumber gelombang kejut berbentuk bola. Aliran mikro akustik yang dihasilkan di dekat gelembung berdenyut seperti itu berguna untuk menyiapkan emulsi, membersihkan bagian, dll.

Dengan memfokuskan ultrasonografi, citra suara diperoleh dalam holografi akustik dan sistem penglihatan suara, dan energi suara dikonsentrasikan untuk membentuk pancaran terarah dengan karakteristik direktivitas yang ditentukan dan dikontrol.

Menggunakan gelombang ultrasonik sebagai kisi difraksi untuk cahaya, dimungkinkan untuk mengubah indeks bias cahaya untuk berbagai keperluan, karena kerapatan dalam gelombang ultrasonik, seperti pada gelombang elastis, umumnya berubah secara berkala.

Terakhir, karakteristik yang berkaitan dengan kecepatan perambatan gelombang ultrasonik. Dalam media anorganik, ultrasound merambat dengan kecepatan yang bergantung pada elastisitas dan kerapatan medium.

Adapun media organik, di sini kecepatan dipengaruhi oleh batas dan sifatnya, yaitu, kecepatan fase tergantung pada frekuensi (dispersi).Suara ultrasonik meluruh dengan jarak depan gelombang dari sumber - bagian depan menyimpang, ultrasonik tersebar, diserap.

Gesekan internal medium (viskositas geser) mengarah pada penyerapan ultrasound klasik, apalagi penyerapan relaksasi ultrasound lebih unggul daripada klasik. Dalam gas, ultrasound melemah lebih kuat, dalam padatan dan cairan jauh lebih lemah. Di air, misalnya, terurai 1000 kali lebih lambat daripada di udara. Dengan demikian, aplikasi industri ultrasound hampir seluruhnya terkait dengan padatan dan cairan.

Penggunaan USG

Penggunaan ultrasound berkembang ke arah berikut:

- teknologi ultrasound, yang memungkinkan menghasilkan efek ireversibel pada zat tertentu dan selama proses fisikokimia melalui ultrasound dengan intensitas satuan W / cm2 hingga ratusan ribu W / cm2;

- kontrol ultrasonik berdasarkan ketergantungan penyerapan dan kecepatan ultrasound pada keadaan media yang dilaluinya;

- metode lokasi ultrasonik, garis penundaan sinyal, diagnostik medis, dll., berdasarkan kemampuan getaran ultrasonik frekuensi yang lebih tinggi untuk merambat dalam balok bujursangkar (sinar), mengikuti hukum akustik geometris dan pada saat yang sama merambat dengan kecepatan yang relatif rendah.

Ultrasonografi memainkan peran khusus dalam mempelajari struktur dan sifat suatu zat, karena dengan bantuannya relatif mudah untuk menentukan karakteristik lingkungan material yang paling beragam, seperti konstanta elastis dan viskoelastik, karakteristik termodinamika, bentuk permukaan Fermi, dislokasi, ketidaksempurnaan kisi kristal, dll. Cabang yang relevan dari studi ultrasound disebut akustik molekuler.

Ultrasound dalam ekolokasi dan sonar (makanan, pertahanan, pertambangan)

Prototipe sonar pertama dibuat untuk mencegah tabrakan kapal dengan balok es dan gunung es oleh insinyur Rusia Shilovsky bersama dengan fisikawan Prancis Langevin pada tahun 1912.

Perangkat ini menggunakan prinsip refleksi dan penerimaan gelombang suara. Sinyal diarahkan ke titik tertentu, dan dengan penundaan sinyal respons (gema), mengetahui kecepatan suara, dimungkinkan untuk memperkirakan jarak ke penghalang yang memantulkan suara.

Shilovsky dan Langevin memulai studi mendalam tentang hidroakustik dan segera menciptakan perangkat yang mampu mendeteksi kapal selam musuh di Mediterania pada jarak hingga 2 kilometer. Semua sonar modern, termasuk sonar militer, adalah turunan dari perangkat ini.

Sounder gema modern untuk mempelajari relief bawah terdiri dari empat blok: pemancar, penerima, transduser, dan layar.Fungsi pemancar adalah untuk mengirim pulsa ultrasonik (50 kHz, 192 kHz atau 200 kHz) jauh ke dalam air, yang merambat melalui air dengan kecepatan 1,5 km/detik, yang dipantulkan oleh ikan, batu, benda lain dan di bawah, setelah gema ini mencapai penerima, konverter diproses dan hasilnya ditampilkan di layar dalam bentuk yang nyaman untuk persepsi visual.

Ultrasound di industri elektronik dan listrik

Banyak bidang fisika modern tidak dapat melakukannya tanpa ultrasound. Fisika benda padat dan semikonduktor, serta acoustoelectronics, dalam banyak hal terkait erat dengan metode penelitian ultrasonik — dengan efek pada frekuensi 20 kHz dan lebih tinggi. Tempat khusus di sini ditempati oleh acoustoelectronics, di mana gelombang ultrasonik berinteraksi dengan medan listrik dan elektron di dalam benda padat.

Gelombang ultrasonik volumetrik digunakan dalam saluran tunda dan resonator kuarsa untuk menstabilkan frekuensi dalam sistem elektronik modern untuk memproses dan mentransmisikan informasi.Gelombang akustik permukaan menempati tempat khusus dalam filter bandpass untuk televisi, dalam penyintesis frekuensi, dalam perangkat untuk mentransmisikan gelombang akustik, dalam memori dan perangkat pembaca gambar. Terakhir, korelator dan konvolusi menggunakan efek akustik listrik transversal dalam operasinya.

Radioelektronika dan USG

Garis penundaan ultrasonik berguna untuk menunda satu sinyal listrik relatif terhadap yang lain.Pulsa listrik diubah menjadi getaran mekanis berdenyut dengan frekuensi ultrasonik, yang menyebar berkali-kali lebih lambat daripada pulsa elektromagnetik; getaran mekanis kemudian diubah kembali menjadi pulsa listrik dan dihasilkan sinyal yang tertunda relatif terhadap input asli.

Untuk konversi seperti itu, biasanya digunakan transduser piezoelektrik atau magnetostriktif, itulah sebabnya garis penundaan juga disebut piezoelektrik atau magnetostriktif.

Dalam saluran tunda piezoelektrik, sinyal listrik diterapkan ke pelat kuarsa (transduser piezoelektrik) yang terhubung secara kaku ke batang logam.

Transduser piezoelektrik kedua dihubungkan ke ujung batang yang lain. Transduser input menerima sinyal, menghasilkan getaran mekanis yang merambat di sepanjang batang, dan ketika getaran mencapai transduser kedua melalui batang, sinyal listrik dihasilkan lagi.

Kecepatan perambatan getaran di sepanjang batang jauh lebih kecil daripada sinyal listrik, oleh karena itu sinyal yang melewati batang tertunda relatif terhadap input dengan jumlah yang terkait dengan perbedaan kecepatan getaran elektromagnetik dan ultrasonik.

Garis tunda magnetostriktif akan berisi transduser input, magnet, kabel suara, transduser output, dan peredam. Sinyal input diterapkan ke koil pertama, osilasi frekuensi ultrasonik - osilasi mekanis - dimulai pada konduktor akustik batang yang terbuat dari bahan magnetostriktif - magnet menciptakan magnetisasi permanen di zona transformasi dan induksi magnetik awal.

Di batang, getaran merambat dengan kecepatan 5000 m / s, misalnya untuk batang dengan panjang 40 cm, penundaannya adalah 80 μs. Attenuator di kedua ujung batang mencegah pantulan sinyal yang tidak diinginkan. Gangguan magnetostriktif akan menyebabkan perubahan induksi pada EMF belitan kedua (konverter keluaran).

Ultrasound dalam industri manufaktur (pemotongan dan pengelasan)

Bahan abrasif (pasir kuarsa, berlian, batu, dll.) Ditempatkan di antara sumber ultrasonik dan benda kerja. Ultrasound bekerja pada partikel abrasif, yang pada gilirannya mengenai bagian dengan frekuensi ultrasound. Bahan benda kerja di bawah pengaruh sejumlah besar pukulan kecil dari butiran abrasif dihancurkan - begitulah cara pemrosesan dilakukan.

Pemotongan ditambahkan dengan gerakan umpan, sedangkan osilasi pemotongan memanjang adalah yang utama. Keakuratan perawatan ultrasonik tergantung pada ukuran butiran abrasif dan mencapai 1 mikron. Dengan cara ini, potongan rumit dibuat, yang diperlukan dalam produksi bagian logam, penggilingan, pengukiran, dan pengeboran.

Jika perlu untuk mengelas logam yang berbeda (atau bahkan polimer) atau untuk menggabungkan bagian yang tebal dengan pelat tipis, ultrasound kembali membantu. Inilah yang disebut pengelasan ultrasonik dingin… Di bawah pengaruh ultrasound di zona pengelasan, logam menjadi sangat plastis, bagian-bagiannya dapat dengan mudah berputar selama penyambungan di sudut mana pun. Dan ada baiknya mematikan ultrasound - bagian-bagiannya akan segera terhubung, tangkap.

Sangat luar biasa bahwa pengelasan dilakukan pada suhu di bawah titik leleh bagian, dan sambungannya benar-benar terjadi keadaan padat... Tetapi baja, titanium, dan bahkan molibdenum dilas dengan cara ini. Lembaran tipis adalah yang paling mudah untuk dilas. Metode pengelasan ini tidak menyiratkan persiapan khusus pada permukaan bagian, ini juga berlaku untuk logam dan polimer.

Pengujian ultrasonik digunakan untuk mendeteksi cacat tipe datar pada logam selama pengelasan (retak, kurangnya penetrasi, kurangnya daya rekat). Metode ini sangat efektif untuk baja berbutir halus.

Ultrasound dalam metalurgi (deteksi cacat ultrasonik)

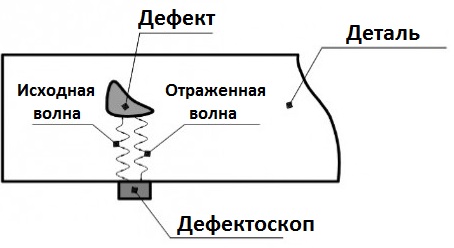

Deteksi cacat ultrasonik - deteksi cacat berdasarkan perubahan kondisi propagasi elastis, terutama getaran ultrasonik.

Deteksi cacat ultrasonik adalah salah satu metode paling efektif untuk kontrol kualitas bagian logam yang tidak merusak.

Dalam media yang homogen, ultrasound merambat ke arah tanpa pelemahan yang cepat, dan pantulan adalah karakteristiknya di batas medium. Jadi bagian logam diperiksa untuk rongga dan retakan di dalamnya (antarmuka udara ke logam) dan peningkatan kelelahan logam terdeteksi.

Ultrasound dapat menembus bagian pada kedalaman 10 meter, dan ukuran cacat yang terdeteksi sekitar 5 mm. Ada: bayangan, pulsa, resonansi, analisis struktural, visualisasi, — lima metode deteksi cacat ultrasonik.

Metode yang paling sederhana adalah pendeteksian cacat bayangan ultrasonik, metode ini didasarkan pada pelemahan gelombang ultrasonik ketika menemui cacat saat melewati suatu bagian, karena cacat tersebut menciptakan bayangan ultrasonik.Dua konverter berfungsi: yang pertama memancarkan gelombang, yang kedua menerimanya.

Metode ini tidak sensitif, cacat terdeteksi hanya jika pengaruhnya mengubah sinyal setidaknya 15%, selain itu, tidak mungkin untuk menentukan kedalaman letak cacat di bagian tersebut. Hasil yang lebih akurat diperoleh dengan metode ultrasound berdenyut, juga menunjukkan kedalamannya.

Untuk memancarkan dan menerima getaran elastis digunakan transduser piezoelektrik, dan dalam kisaran suara dan frekuensi ultrasonik rendah — transduser magnetostriktif.

Metode berikut digunakan untuk mentransfer getaran elastis dari transduser ke produk yang dikontrol dan sebaliknya:

- tanpa kontak;

- kontak kering (terutama untuk frekuensi rendah);

- kontak dengan pelumas (sebelum pengujian, lapisan minyak atau air dengan ketebalan yang jauh lebih kecil dari panjang gelombang elastis diterapkan pada permukaan produk yang diproses dengan bersih);

- kontak jet (melalui aliran cairan yang mengalir di celah kecil antara elemen piezoelektrik dan permukaan produk);

- pencelupan (produk yang dikontrol direndam dalam bak dan kontak dilakukan melalui lapisan cairan, yang ketebalannya harus minimal 1/4 dari ketebalan produk).

Keuntungan dari metode pencelupan, inkjet, dan non-kontak adalah kurangnya keausan pada kepala pencarian dan kemungkinan menggunakan kecepatan pemindaian yang lebih tinggi, serta kemungkinan otomatisasi manajemen.

Lihat juga:

Instalasi untuk pembersihan ultrasonik bagian

Sensor ultrasonik untuk sistem otomasi

Sensor dan alat pengukur untuk menentukan komposisi dan sifat zat